Le Genchi Genbutsu, pilier de votre amélioration continue

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 28 novembre 2025 |

| Temps de lecture: | 7 min |

- Il permet d’identifier les causes profondes des défaillances en observant directement les processus et en échangeant avec les opérateurs

- Il se distingue des Gemba Walks par sa nature ponctuelle et sa vocation à résoudre un problème précis

- Couplé à des outils adaptés comme ceux de Tervene, il facilite les actions correctives et renforce la communication entre terrain et direction

Chaque atelier de production fait face à un défi majeur : optimiser sa productivité en éliminant les risques et en détectant les failles dès leur apparition. Pour ce faire, un ensemble de leviers de lean management ont vu le jour ce dernier siècle. Parmi eux, le Genchi Genbutsu est incontournable ! Impliquant de se rendre sur le terrain pour se confronter directement aux problèmes, c’est aussi un principe qui en catalyse la résolution.

Qu’est-ce que le Genchi Genbutsu ? Quels sont ses avantages ? Comment mettre en place cette méthode ? Et surtout, quelles sont les promesses d’un tel outil en usine ? C’est ce que nous allons voir au fil de cet article.

Qu'est-ce que le Genchi Genbutsu ?

Définition du Genchi Genbutsu

Le Genchi Genbutsu consiste, par définition, à aller voir sur le terrain. Plus concrètement ? Dès lors qu’un problème survient, les managers se rendent sans délai sur le lieu de travail afin de trouver ses causes. Cette démarche permet par conséquent de mettre en place des solutions concrètes et efficaces.

Les gestionnaires visualisent ainsi mieux le contexte du problème, peuvent en identifier les causes et échangent avec les opérateurs quant à ce qui a pu se passer, ce qui leur permet de proposer les solutions adéquates. Par extension, c’est un bon moyen d’identifier des opportunités d’amélioration dans l’ensemble de l’usine !

Que signifie Genchi Genbutsu en français ?

Les japonisants aguerris comprendront aisément ce terme, pouvant être interprété comme “aller voir soi-même“. Ainsi, plutôt que de rester derrière l’écran de leur ordinateur pour superviser de loin leurs ateliers et en gérer les erreurs, les superviseurs et gestionnaires sont encouragés à s’y déplacer pour se confronter aux enjeux concrets du terrain.

Le Genchi Genbutsu, une histoire signée Toyota

Comme la plupart des outils du lean management, c’est au début du XIXè siècle, dans les usines Toyota, qu’il faut remonter pour découvrir les prémisses du Genchi Genbutsu. Ce concept, qui aurait été instauré par Taiichi Ohno lui-même dans le cadre de sa philosophie d’amélioration continue, fait actuellement partie des clés de voûte du shopfloor management.

Quels sont les avantages du Genchi Genbutsu ?

Le fait de se rendre sur le terrain, pour résoudre les problèmes, est extrêmement intéressant et fait même partie des incontournables du lean management.

Cela permet notamment de :

- échanger directement avec les opérateurs et ouvriers de première ligne, qui ont sans doute des suggestions d’améliorations et des éléments concrets à apporter aux chefs d’équipe ;

- proposer des actions correctives pertinentes, choisies de concert avec les principaux acteurs concernés ;

- améliorer la satisfaction client, en réduisant au maximum les retards de production et temps de latence ;

- gagner un temps précieux et réduire les pertes d’argent, tout comme les défauts de qualité.

Définition des 3G du Kaizen : Genbutsu, Gemba et Genjitsu

Peut-être avez-vous déjà entendu parler du Genchi Genbutsu au sein des 3G, qui font partie des piliers du Kaizen. Selon cette méthode d’amélioration continue, de petits changements progressifs contribuent à optimiser la productivité des usines, notamment en prévenant les risques, en facilitant la communication et en évitant les gaspillages.

De manière synthétique :

- le Genchi Genbutsu consiste à se rendre sur le terrain pour détecter les causes profondes des problèmes soulevés, pour les éradiquer plus efficacement ;

- les Gemba Walks impliquent de réaliser des tournées régulières sur le terrain, afin de s’assurer que tout va bien tant pour les ouvriers qu’au niveau des machines et processus ;

- le Genjitsu, se traduisant par “faits réels”, regroupe l’ensemble des données concrètes que sont capables de faire remonter les superviseurs depuis le terrain. Grâce à ce principe, il devient possible de prendre des mesures éclairées qui soient étayées par des chiffres concrets.

Méthode Genchi Genbutsu : un exemple concret

Prenons l’exemple d’une ligne de production de moteurs automobiles. Les opérateurs ont fait remonter l’information selon laquelle deux pièces ne s’enclenchent plus. Les causes probables sont diverses, allant du mauvais positionnement du moteur sur sa ligne à un souci de machine.

Les rapports d’incident ne sont ici pas suffisants pour savoir d’où vient le problème. Le Genchi Genbutsu est la seule solution qui permettra d’en déterminer les causes et, par conséquent, de les éradiquer.

Une fois sur la chaîne d’assemblage, le chef d’équipe a l’occasion d’échanger avec les ouvriers aux postes de travail. Il comprend ainsi que l’une des machines s’est désaxée à l’issue d’une opération de maintenance matinale. Il programme donc instantanément une action corrective de maintenance et l’assigne aux équipes dédiées, grâce aux outils Tervene.

Les bénéfices de cette démarche de Genchi Genbutsu sont multiples :

- les superviseurs bénéficient d’une approche concrète du terrain ;

- les causes du problème ont été détectées plus rapidement ;

- l’erreur a pu être résolue sans perte de temps ;

- les opérateurs se sont sentis épaulés en voyant l’investissement de leurs supérieurs ;

- l’interruption de production a été minimisée.

Les industriels français pratiquent le Genchi Genbutsu avec Tervene

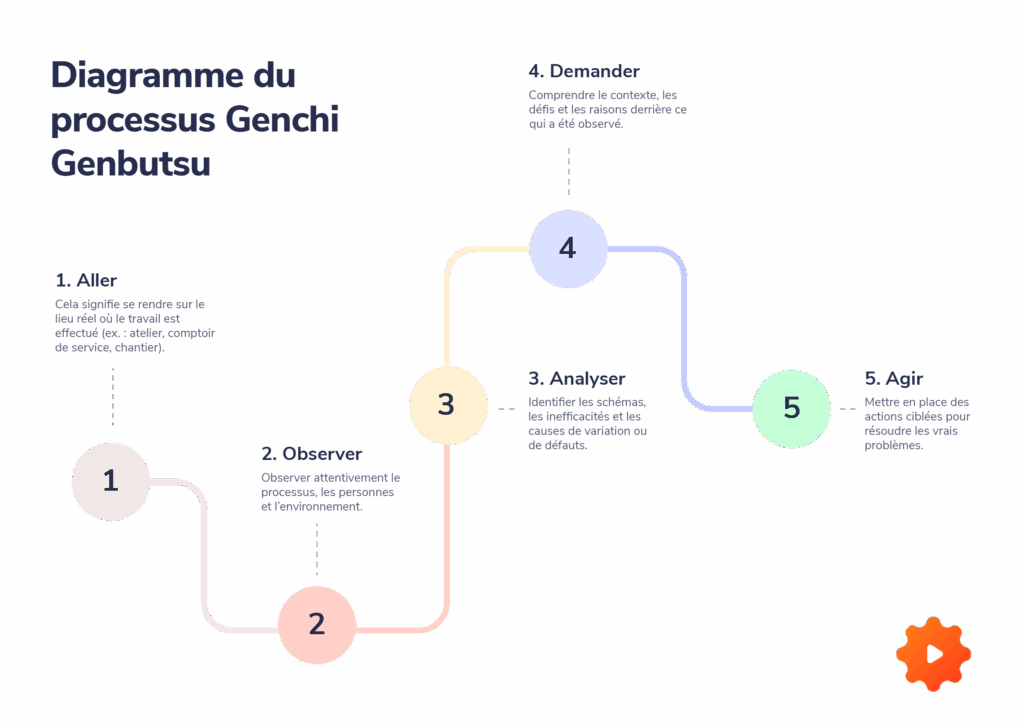

Genchi Genbutsu vs Gemba Walk : quelles différences ?

Les Gemba Walks, aussi appelées tournées de plancher ou marches Gemba, sont souvent confondues avec le Genchi Genbutsu. Pourtant, si elles ont toutes deux un lien avec le terrain, ces deux notions sont bien différentes !

1. Objectif

L’objectif des Gemba Walks consiste à se rendre régulièrement aux différents postes de travail, afin de détecter les problèmes de manière anticipée. L’idée n’est donc pas de se focaliser sur un écueil spécifique, mais bien d’observer la ligne de production et d’échanger avec les opérateurs.

Les chefs de projet peuvent ainsi optimiser les processus, réduire les gaspillages et prévenir les risques, afin que la cadence ne soit jamais ralentie. Le Genchi Genbutsu est en revanche destiné à résoudre un problème spécifique, en se rendant sur le terrain. Cette approche est idéale pour identifier les causes des soucis soulevés, et pour trouver des solutions pertinentes.

2. Fréquence

Vous l’aurez compris : si les Gemba Walks sont organisées de manière très régulières, jusqu’à deux fois par jour, le Genchi Genbutsu n’a lieu qu’afin de résoudre un problème. La fréquence est ici très irrégulière, dépendant de la survenue des aléas sur la ligne de production.

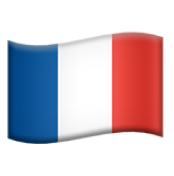

Comment implémenter le Genchi Genbutsu efficacement en usine ?

Afin de réussir la mise en œuvre du Genchi Genbutsu, comme c’est le cas pour toutes les autres bonnes pratiques, il est nécessaire de comprendre pleinement les défis rencontrés par vos équipes au quotidien. Mais ce n’est pas tout ! La conduite du changement fait également partie des piliers de votre réussite. Afin que cette démarche soit fructueuse, les managers doivent avoir conscience des avantages qu’il y a à se déplacer sur le terrain. Prenez donc le temps nécessaire à leur sensibilisation, afin qu’ils adhèrent pleinement à ce système.

N’hésitez pas non plus à proposer des sessions sur le terrain à vos chefs d’équipe, de manière à les accompagner et à les former concrètement. Ils se familiariseront ainsi aux meilleures pratiques, de façon à répondre pertinemment aux défis rencontrés.

Découvrez la suite d’outils Genchi Genbutsu de Tervene

En quoi les outils Tervene vous aident-ils à implémenter le Genchi Genbutsu ?

Favoriser les inspections directement sur le terrain est fondamental. Mais s’équiper des bons supports, pour dynamiser les processus et éviter les erreurs, c’est encore mieux !

Avec les outils Tervene, vous serez en effet apte à :

- faire remonter les points durs directement dans un outil centralisé ;

- mettre en place des actions correctives et les assigner aux bons interlocuteurs ;

- prendre des photos et documenter chacune de vos remarques ;

- suivre l’évolution des mesures correctives ;

- planifier des réunions en temps réel et ajouter des éléments à l’ordre du jour ;

- concevoir des tableaux de bord et renforcer votre management visuel ;

- structurer la communication, entre la direction et le terrain…

Vous gagnerez ainsi un temps précieux, réduirez les erreurs humaines et minimiserez les risques d’oublis, mais améliorerez également la communication et la collaboration entre les différentes parties prenantes de l’usine. Vous voulez découvrir en quoi Tervene peut vous épauler dans la mise en œuvre du Genchi Genbutsu ?

Articles recommandés pour aller plus loin dans votre amélioration continue

Misez sur le Kaizen pour améliorer la performance de votre atelier. Découvrez 8 bonnes pratiques à adopter.

Reprenez le contrôle sur la qualité avec le QRQC : une méthode terrain pour résoudre les problèmes à la source, sans délai.

Le Shopfloor Management (SFM) est un pilier lean de votre gestion d’atelier. Découvrez nos conseils pour une implémentation réussie !

FAQ – Genchi Genbutsu

Le Genchi Genbutsu fait partie des principes fondamentaux du système de production Toyota. Celui-ci encourage l’implication des managers qui, plutôt que d’analyser et de superviser leurs équipes depuis leur bureau, ont tout intérêt à se déplacer sur le terrain. Ils sauront donc précisément ce qu’il s’y passe et comprendront la réalité se dissimulant derrière chaque faille.

En analysant les postes de travail, les machines et les produits, les gestionnaires de production pourront ainsi prendre les meilleures décisions.

Cette expression japonaise qu’est le Genchi Genbutsu se scinde en deux composantes. D’une part, “Genchi” se traduit en français par “lieu réel”, tandis que “Genbutsu” signifie “chose réelle”. Vous l’aurez compris : c’est un concept qui mise tout sur le réel ! Plus concrètement, nous pourrions le traduire en français par “aller voir la réalité sur le terrain”.

La notion d’analyse des causes profondes est pleinement liée au Genchi Genbutsu. En effet, parce que les superviseurs ne restent pas derrière un écran pour résoudre les problèmes de la ligne de production, ils se retrouvent confrontés au terrain et peuvent, que ce soit par l’analyse ou l’échange avec les opérateurs, déterminer d’où viennent les failles.

Et si cette analyse des causes profondes permet une résolution plus rapide des problèmes, elle mérite également d’aller plus loin. Avoir conscience de leurs origines et conséquences est aussi essentiel pour mettre en place des mesures préventives, qui empêcheront la situation de se reproduire.