Le jidoka, un levier lean essentiel pour détecter les anomalies et éviter la non-qualité

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 5 septembre 2025 |

| Temps de lecture: | 10 min |

- Détecter, stopper, corriger : Une anomalie détectée ? La machine s’arrête, l’opérateur intervient, la cause est analysée. Voilà un trio gagnant pour éviter la non-qualité.

- Allier machine et humain : L’autonomation repose sur des capteurs intelligents et le discernement des opérateurs formés, chacun jouant un rôle complémentaire.

- Un moteur d’amélioration continue : En réduisant les défauts, responsabilisant les équipes et renforçant la sécurité, le jidoka devient un levier clé de performance durable.

Comment éviter que les défauts de production ne se multiplient et les coûts liés à ces problèmes explosent ? Dans le système de production Toyota, une solution simple et efficace a fait ses preuves : le jidoka.

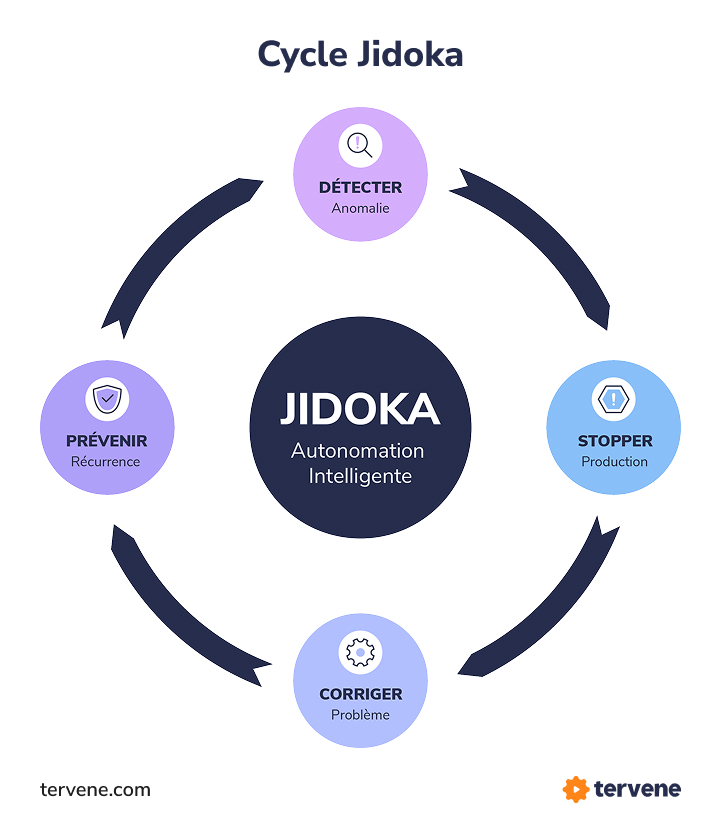

Ce principe du lean manufacturing, aussi appelé autonomation, consiste à stopper automatiquement la production dès qu’une anomalie est détectée par une machine ou un opérateur, afin de garantir la qualité à chaque étape de la production.

Au fil de cet article, Tervene vous explique comment fonctionne le jidoka, comment le mettre en œuvre efficacement en usine, mais aussi ce qui en fait un levier concret pour améliorer la performance industrielle.

Une définition simple du jidoka, ou autonomation

| Définition du jidoka en une phrase : Le jidoka (aussi nommé autonomation) est un principe lean qui permet à une machine ou à un opérateur de détecter un défaut et, pour éviter qu’il n’impacte plus fortement le site, d’arrêter automatiquement la production. |

Le jidoka est un principe du lean manufacturing qui vise à arrêter automatiquement le processus de production dès lors qu’une anomalie est détectée. Et si ce terme japonais signifie littéralement “automatisation avec une touche humaine“, ce n’est pas pour rien !

Bien que les machines soient certes capables de signaler un défaut, l’intervention des opérateurs demeure essentielle pour remédier aux causes profondes des problèmes.

Le concept jidoka dans le Toyota Production System (TPS)

Le jidoka trouve son origine au début du XXe siècle dans les usines Toyota. Sakichi Toyoda, fondateur de ce groupe de renom, l’a mis au point de façon détournée, suite à la production d’un métier à tisser. Le but était que l’objet soit apte à s’arrêter automatiquement en cas de fil cassé.

Cette invention a marqué un tournant majeur dans l’histoire de l’automatisation autonome, et constitue le point de départ du jidoka tel qu’il est encore appliqué aujourd’hui.

Quelle est la différence entre Jidoka, autonomation et Juste à temps (Just-In-Time) ?

Le système de production Toyota repose sur deux piliers majeurs que sont le Just-in-Time et le jidoka. Le premier implique de produire uniquement ce qui est nécessaire, au bon moment, tandis que le second se distingue par son principe d’arrêt immédiat.

En cas de défaut de production ou de dysfonctionnement, la ligne s’arrête pour éviter toute propagation de la non-qualité. En effet, poursuivre la production peut mener à l’explosion du taux de rebut, à des surcoûts majeurs mais aussi à une perte de temps conséquente, à un risque pour les opérateurs ou encore à l’altération des machines.

Au contraire, le jidoka permet d’améliorer continuellement les processus, tout en limitant les conséquences dramatiques sur les ressources de l’usine.

Quels sont les principes de fonctionnement du jidoka ?

Si le jidoka repose sur un principe simple, à savoir arrêter la production lorsqu’une anomalie est détectée, sa mise en œuvre dans un environnement industriel nécessite une coordination fine entre les machines, les opérateurs et les équipes de maintenance. Voici quelques précisions.

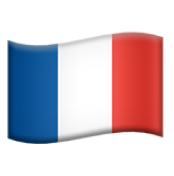

Les 4 étapes clés du jidoka

1. Survenue d’un problème et détection

Que cela consiste en une pièce mal positionnée, une machine mal calibrée, l’absence d’un composant ou encore un écart de mesure, il est fondamental que chaque poste de travail ou machine soit équipé pour détecter automatiquement les problèmes.

Pour ce faire, il existe des dispositifs incontournables à l’image des capteurs, des systèmes andon ou encore du poka-yoke.

2. Interruption du processus

Une fois l’anomalie identifiée, la machine doit interrompre instantanément la production. Cet arrêt automatique permet de limiter l’impact d’un défaut en évitant qu’il ne se propage au reste de la chaîne. C’est le principe fondamental du jidoka.

3. Intervention de l’opérateur

Une fois la production ou machine stoppée, l’opérateur intervient pour définir à quoi est due la situation. Il peut soit corriger l’erreur immédiatement par lui-même, soit faire appel à un manager ou responsable de maintenance.

La touche humaine est ici essentielle : elle permet de comprendre le contexte, de prendre du recul et de valider la remise en conformité.

4. Analyse de la cause profonde (Kaizen)

Une fois le problème résolu, les équipes analysent ce qui a causé la situation de défaut, pour éviter que l’erreur ne se reproduise. Cette étape s’inscrit dans une culture d’amélioration continue pérenne.

| Une chose est sûre : pour mettre un terme aux problèmes, il ne s’agit pas simplement de corriger les anomalies détectées. Il est aussi essentiel de comprendre à quoi elles sont dues, pour optimiser constamment les processus et prévenir toutes les circonstances évitables. |

Les industriels français assurent la qualité et la conformité grâce à Tervene

Le jidoka à deux niveaux : machines et opérateurs

L’autonomation ne concerne pas uniquement les équipements qui constituent votre ligne de production. Non : elle s’applique à deux niveaux complémentaires de votre atelier que sont les machines d’un côté, et les opérateurs, de l’autre.

- Machines. Certaines sont capables de détecter automatiquement un défaut, qu’il prenne la forme d’un décalage, d’un composant manquant ou d’une valeur hors norme. Dès lors, elles sont aptes à s’arrêter seules. Bien sûr, cela implique des capteurs intelligents et d’autres technologies embarquées pour parvenir à signaler puis résoudre les problèmes.

- Opérateurs. Si le jidoka s’appuie en partie sur l’automatisation, il est évident que rien ne remplace l’œil humain. Bien formés et appuyés par des procédés standardisés et clairs, les opérateurs peuvent repérer des anomalies subtiles et prendre rapidement les décisions qui s’imposent, dans le cadre du jidoka.

Exemple de jidoka dans l’industrie horlogère

Prenons l’exemple d’une usine d’assemblage de montres suisses. Sur la ligne, chaque montre passe par une succession de postes de très haute précision, allant de l’emboîtage du mouvement, aux tests d’étanchéité, en passant notamment par la fixation des aiguilles ou encore la pose du cadran.

Or, si une machine se dérègle très légèrement et que la production se poursuit sans interruption, les surcoûts générés par les reprises seront conséquents. Il est donc essentiel de mettre en place le jidoka, pour éviter la survenue de ces défauts en masse.

Imaginons qu’à l’étape de la mise en place du mouvement, un poka-yoke optique soit installé. Une caméra contrôle alors, en temps réel, l’alignement parfait des éléments.

- Si un décalage est détecté, ne serait-ce que de quelques microns, le système andon s’allume (colonne lumineuse et signal sonore) ;

- La ligne s’arrête automatiquement et l’opérateur est alerté ;

- L’opérateur procède à une vérification manuelle, corrige l’erreur et enregistre l’anomalie dans Tervene ;

- En parallèle, la procédure de maintenance productive totale est améliorée, de façon à réduire les risques de dérèglement des machines.

Évitez les problèmes en atelier grâce à notre logiciel

Comment mettre en place le jidoka ?

Le jidoka est une méthode applicable à tous les environnements industriels, mais qui nécessite une coordination parfaite entre les acteurs pour être réellement efficace et pérenne.

1. Préparer la mise en œuvre du jidoka

Avant toute chose, une analyse détaillée des flux de production s’impose, afin de relever les problèmes potentiels. Où les erreurs surviennent-elles ? Quels sont les défauts récurrents ? Quelles sont les anomalies difficiles à détecter à temps ?

Une fois que vous aurez répondu à ces questions, vous pourrez cartographier les points critiques du processus. Qu’ils soient liés à des machines, à une faille dans vos processus ou à des soucis humains, rien ne sera laissé de côté.

2. Mettre en place les bons mécanismes

Une fois les maillons faibles identifiés dans votre structure, il est temps de déployer lesleviers de détection et d’action qu’impose le jidoka :

- Des systèmes poka-yoke pour éviter tout simplement que les erreurs ne soient commises ;

- Des systèmes andon pour signaler visuellement un dysfonctionnement ;

- L’automatisation partielle des machines, de manière à ce qu’elles puissent s’arrêter automatiquement en cas d’anomalie ;

- Une collaboration étroite entre les opérateurs, les chefs d’atelier et les services de maintenance. Si les ouvriers doivent être formés à la reconnaissance des écarts et à l’arrêt volontaire de la production si besoin, l’information doit aussi être apte à circuler rapidement vers les bonnes parties prenantes, pour réagir sans délai.

3. Renforcer la collaboration entre les acteurs de l’entreprise

Le jidoka requiert la mobilisation des fonctions support, qui participent non seulement à la résolution des problèmes, mais aussi à la pérennité des bonnes pratiques.

L’équipe qualité intervient par exemple dans l’analyse des causes racines et l’élaboration de standards, pour éviter les erreurs récurrentes.

Le service maintenance joue quant à lui un rôle clé dans la remise en état rapide des équipements défectueux, dans l’intégration de capteurs ou encore dans la mise en place de processus de maintenance solides.

Les responsables de l’amélioration continue ne doivent pas non plus être exclus de cette logique, étant donné qu’ils sont en charge de l’optimisation des pratiques.

Cette approche transverse favorise une collaboration forte, où chacun, de l’atelier aux fonctions support, contribue activement à la résolution des problèmes.

4. Miser sur les outils numériques

Se doter d’outils numériques, comme ceux proposés par Tervene, vient maximiser l’impact du jidoka sur le terrain. Grâce à une telle plateforme centralisée, les anomalies détectées peuvent en effet être documentées en temps réel, assignées immédiatement aux bonnes personnes, et suivies jusqu’à leur résolution. Vous pourrez ainsi dire adieu aux feuilles blanches égarées comme aux échanges oraux oubliés.

De même, les équipes peuvent standardiser les façons de réagir en cas de problème, grâce à la création de procédures personnalisées et accessibles aux personnes concernées. Vous profiterez ainsi d’une plus grande réactivité, verrez décroître le nombre d’erreurs humaines, et pourrez suivre clairement les actions correctives en place à l’aide de tableaux de bord instantanément mis à jour.

Découvrez la suite d’outils QRQC de Tervene

Quels sont les avantages du jidoka ?

Le jidoka ne se limite pas à la simple réduction des défauts sur la ligne de production. C’est avant tout une démarche globale d’excellence opérationnelle, qui agit à plusieurs niveaux de l’usine.

En instaurant une détection précoce des anomalies et un arrêt immédiat en cas de problème, le jidoka permet de renforcer la qualité à chaque étape du processus, tout en limitant les risques pour les opérateurs et en réduisant durablement les gaspillages liés à la non-conformité.

Voici une synthèse de ses avantages :

Réduction des défauts et des coûts

En arrêtant automatiquement les processus de production, dès lors qu’une anomalie est détectée, la méthode jidoka limite drastiquement les problèmes de non-qualité ainsi que les surcoûts découlant des corrections ou taux de rebut. Vous pourrez ainsi prévenir efficacement les erreurs, tout en limitant les pertes de matière.

Meilleure performance à long terme

Le jidoka améliore la productivité des usines au sein desquelles il est appliqué, en réduisant les arrêts non planifiés ainsi que les gaspillages. Le renforcement de la chaîne de production est également accru, ce qui constitue la clé de voûte d’une culture d’amélioration continue solide.

Sécurité renforcée

Si la qualité est le premier élément auquel nous pensons lorsqu’il est question de jidoka, il faut avoir conscience que ce levier joue aussi un rôle majeur dans la prévention des risques d’accidents. En stoppant immédiatement les processus en cas de problème, vous évitez les escalades de dangers et contribuez à la protection de vos collaborateurs.

Responsabilisation des équipes

Le jidoka permet de responsabiliser les équipes en leur donnant la capacité d’agir immédiatement en cas d’anomalie sur la ligne. Plutôt que de laisser s’accumuler les défauts jusqu’à la fin du processus, les opérateurs peuventstopper la production dès qu’un problème est détecté, ou même corriger l’erreur directement.

Cela valorise leur expertise, renforce leur vigilance et les transforme envéritablesacteurs de la qualité. Plus que de simples exécutants, ils sont également engagés dans le bon fonctionnement de l’usine et la réduction des non-conformités !

| Les outils Tervene sont de précieux alliés pour mettre en œuvre le jidoka efficacement. Ils centralisent les anomalies détectées, permettent de créer et d’assigner immédiatement des tâches aux bonnes personnes sans courir dans l’atelier, et facilitent ainsi une réaction rapide. Grâce à des procédures standardisées concevables pour chaque type d’anomalie, les opérateurs et chefs d’équipe sont guidés pas à pas, ce qui limite les erreurs et leur permet aussi de gagner un temps précieux. Demander une démo |

FAQ – Tout savoir sur l'autonomation

Le terme jidoka vient du japonais et peut être traduit comme une contraction d’« autonomie » et d’« automatisation ». Pour faire simple, il désigne une approche où les systèmes ou machines sont dotés d’une certaine forme d’intelligence, les menant à identifier des conditions anormales de fonctionnement.

L’autonomation, ou jidoka, est un principe fondamental du système de production Toyota. Il consiste à automatiser les machines, tout en leur permettant de détecter les anomalies et d’arrêter les processus en cas de problème. Contrairement à l’automatisation classique, elle combine technologie et intervention humaine pour garantir la qualité à chaque étape.

Tandis que l’automatisation permet la suite d’exécution de tâches sans intervention humaine, l’autonomation a pour objectif de détecter les anomalies et d’arrêter les processus automatiquement dès lors qu’un problème survient. Cela permet d’aboutir à une réaction immédiate en cas de défaut, avec l’intervention d’un opérateur pour corriger le problème et éviter qu’il ne se reproduise.

Le système andon, ou colonne lumineuse, est très utile. En effet, il permet de signaler immédiatement une anomalie sur la ligne de production. Il alerte de façon visuelle ou sonore qu’un problème est survenu, ce qui permet aux équipes d’intervenir rapidement, comme le veut le jidoka.

Le jidoka et les 5S sont deux piliers du lean manufacturing qui se complètent. D’une part, les 5S (Trier, Ranger, Nettoyer, Standardiser, Suivre) favorisent un environnement de travail clair et ordonné à chaque poste en chassant les muris, muras et mudas. Cela permet de limiter et de repérer plus facilement les anomalies et, par conséquent, de renforcer l’efficacité du jidoka !

Le poka-yoke est un dispositif anti-erreur utilisé pour éviter les défauts dès leur survenue. Le principe est donc simple : permettre un avertissement sonore, mécanique ou encore lumineux dès lors qu’un problème est perçu. Mauvais enclenchement d’une pièce, poids anormal à un poste de travail, etc… Dans le cadre du jidoka, le poka-yoke peut permettre de détecter automatiquement les écarts et d’arrêter les processus, avant que des conséquences dramatiques n’en découlent.

Le jidoka et le Just in Time sont les deux clés de voûte du Toyota Production System. Tandis que le Just in Time vise à produire uniquement les volumes voulus au bon moment, le jidoka assure la qualité de la production comme la sécurité des opérateurs en arrêtant immédiatement la production, en cas d’anomalie. Utilisés conjointement, ils vous promettent une production fluide et de qualité, tout en menant une chasse sans répit aux 7 gaspillages du lean.

Le principe du Genchi Genbutsu est simple : aller voir sur le terrain, afin de discerner quelles sont les causes profondes des problèmes qui surviennent. En observant directement la ligne de production, en échangeant avec les opérateurs et en analysant les machines, les chefs d’équipe sont capables de comprendre à quoi sont dus les dysfonctionnements, de manière à les résoudre plus rapidement. Vous l’aurez compris : cela fait pleinement partie de la phase d’amélioration continue du jidoka !