Gaspillages : comprendre et éliminer les 7 mudas grâce au lean manufacturing

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 6 février 2026 |

| Temps de lecture: | 9 min |

- Les 7 mudas : surproduction, temps d’attente, transports et processus inutiles, stocks excessifs, mouvements superflus et défauts.

- Leurs origines et leurs impacts : manque de standardisation, planification rigide, mauvaises pratiques logistiques.

- Les méthodes et leviers pour agir : Gemba Walks, VSM, management visuel et standardisation vous aideront à instaurer une culture d’amélioration continue et à réduire durablement ces gaspillages.

Chaque usine, qu’elle appartienne au secteur industriel, logistique ou encore tertiaire, doit faire face à des gaspillages plus ou moins importants. Ceux-ci représentent une perte de temps, d’énergie et de valeur à bannir de toute urgence. Ils freinent en effet la productivité industrielle, alourdissent vos coûts et peuvent nuire à votre image de marque, ce qui n’est absolument pas souhaitable. Une approche lean est justement intéressante pour détecter et éliminer les 7 gaspillages, aussi couramment appelés 7 mudas.

Dans cet article, nous vous expliquons ce que sont les gaspillages selon le lean, comment les détecter, et en quoi les outils Tervene peuvent devenir vos meilleurs alliés dans la chasse aux gaspillages.

Définition des gaspillages lean

En lean, un gaspillage est présent dans toute activité qui consomme des ressources (temps, énergie, matériaux, personnel), sans pour autant créer de valeur ajoutée pour le client final.

Par ailleurs, contrairement aux idées reçues, le gaspillage ne se limite pas uniquement aux pertes de matière ni à un taux de rebut élevé. Il peut effectivement se cacher dans un temps d’attente entre deux étapes, dans une erreur de communication ou encore dans un déplacement inutile en atelier. Se traduisant en japonais par mudas, les gaspillages sont à la source de bien des pertes pour votre entreprise, d’où la nécessité de les éradiquer petit à petit.

Quels sont les 7 gaspillages du lean management ?

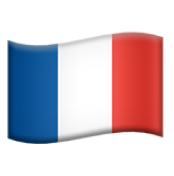

Les 7 mudas dont nous entendons souvent parler en lean manufacturing sont la surproduction, les temps d’attente, les transports inutiles, les processus inutiles, les stocks excessifs, les mouvements superflus et les défauts. Voici quelques détails à ce sujet.

1. La surproduction

La surproduction consiste à produire trop ou trop tôt par rapport à la demande réelle du client. Vous vous en doutez : cela entraîne des stocks inutiles, mais aussi un risque potentiel d’obsolescence dans certains cas.

Exemple : lancer une série de 1 000 pièces alors que la commande client porte seulement sur 600, pour avoir un matelas de secours.

2. Les temps d’attente

Les temps d’attente correspondent aux périodes d’inactivité entre deux étapes d’un processus. Et le moins que l’on puisse dire, c’est qu’une fois mis bout à bout, nous arrivons bien souvent à des durées impressionnantes. Celles-ci sont causées par un manque de coordination, des retards de livraison ou encore l’indisponibilité des ressources.

Exemple : un opérateur attend qu’un chariot élévateur vienne lui apporter la palette de composants nécessaires dont il a besoin, sans quoi il lui est impossible de passer à la suite du montage.

3. Les transports inutiles

Les transports inutiles désignent les déplacements superflus de produits, de matières ou de documents. Ils sont très souvent liés à un mauvais agencement des espaces ou à une organisation logistique inefficace, pouvant s’améliorer grâce au Kaizen.

Exemple : un employé doit déplacer manuellement des pièces d’un poste A vers un poste B situé à l’autre bout de l’atelier, et ce, plusieurs fois par jour.

4. Les processus inutiles

Les processus inutiles regroupent les étapes de production ou de contrôle qui n’apportent aucune valeur ajoutée. Elles sont généralement conservées par habitude ou par excès de précaution, mais n’aboutissent qu’à des pertes de temps et à des lourdeurs administratives évitables.

Exemple : imprimer systématiquement des rapports de qualité au format papier, alors qu’ils ne sont jamais lus.

5. Les stocks excessifs

Les stocks excessifs correspondent à l’accumulation de matières premières, de produits en cours ou d’articles finis au sein de vos locaux. Ils immobilisent de la trésorerie et de l’espace sans réellement créer de valeur.

Exemple : stocker trois semaines de composants dans un rayonnage parce que les approvisionnements se font par palettes entières.

6. Les mouvements superflus

Les mouvements superflus sont les gestes ou déplacements inutiles effectués par les opérateurs. Qu’ils soient causés par une mauvaise ergonomie, un poste de travail mal organisé, des outils rangés au mauvais endroit, du matériel de mauvaise qualité ou un manque de standardisation, le résultat est un muda évitable, combiné à la fatigue voire à l’insécurité des opérateurs.

Exemple : un ouvrier doit se pencher à chaque fois qu’une pièce arrive à sa hauteur, de façon à récupérer une vis dans une caisse posée au sol.

7. Les défauts

Les défauts désignent les erreurs, non-conformités ou rebuts qui nécessitent des retouches ou constituent des pertes pures. Ceux-ci impactent directement la qualité, les coûts et la satisfaction client, d’où l’importance de les chasser au plus vite.

Exemple : une mauvaise lecture du plan entraîne le perçage fréquent d’un trou au mauvais diamètre, rendant la pièce inutilisable.

8. Bonus : le 8ᵉ type de gaspillage

Certaines approches ajoutent d’ailleurs un 8ème gaspillage à ces 7 premiers, à savoir le non-usage des compétences humaines.

Au-delà des 7 gaspillages : le prix caché de l’attentisme

Identifier les Mudas dans vos processus est une première victoire, mais chaque jour passé sans les corriger continue de creuser l’écart de performance. Souvent, les gestionnaires repoussent les projets d’amélioration par manque de temps, sans réaliser que le maintien du statu quo constitue lui-même une hémorragie financière cumulative. Pour chiffrer le coût réel de ces délais, découvrez comment mesurer le coût de l’inaction.

Les industriels français éliminent les 7 mudas grâce à Tervene

Quelles sont les sources fréquentes des 7 mudas ?

S’il est fondamental de pouvoir repérer les 7 types de gaspillages, les éliminer nécessite également de discerner leurs causes. Voici donc un tableau récapitulant leurs origines les plus courantes.

| Les 7 gaspillages | Causes fréquentes |

| Surproduction | • Manque de visibilité sur les demandes • Planification rigide • Mauvaise communication |

| Temps d’attente | • Déséquilibres de charge • Pannes et manque de maintenance • Consignes tardives ou absentes |

| Transports inutiles | • Agencement inadapté • Absence de flux logistique optimisé• Manque de standardisation |

| Processus inutiles | • Procédures obsolètes • Absence de formalisation des workflows • Manque de formation ou d’accompagnement |

| Stocks excessifs | • Surproduction • Gestion des approvisionnements non optimisée• Manque de visibilité sur la demande |

| Mouvements inutiles | • Espaces de travail mal conçus • Manque de normalisation• Sous-estimation des 5S |

| Défauts et rebuts | • Absence de standards • Formation insuffisante • Mauvais contrôle qualité• Surcharge des opérateurs |

Pourquoi réaliser la chasse aux gaspillages ?

Mettre en place une chasse aux gaspillages est une démarche centrale dans toute stratégie d’amélioration continue et delean management. En effet, lorsqu’elles éliminent les activités sans valeur ajoutée, les entreprises améliorent non seulement leur efficacité opérationnelle, mais renforcent également leur performance globale à plusieurs niveaux.

Réduire les 7 mudas permet notamment de :

- Améliorer la productivité de l’entreprise. Cela paraît logique : parce que les équipes passent plus de temps à créer de la valeur réelle et moins de temps à gérer des tâches inutiles, cela impacte positivement leur motivation mais permet aussi de produire plus ;

- Réduire les coûts. Qui dit moins de gaspillages, dit aussi moins de ressources consommées, tant en termes de matériaux que de temps ou même d’énergie. Il en résulte bien entendu des économies d’argent importantes, à réinvestir où bon vous semblera ;

- Accélérer les délais de production. En fluidifiant les flux de votre activité, les temps d’attente sont réduits, ce qui améliore la réactivité et minimise le temps de cycle. Vous optimisez ainsi vos chances de respecter vos délais, ce qui génère nécessairement une meilleure satisfaction client ;

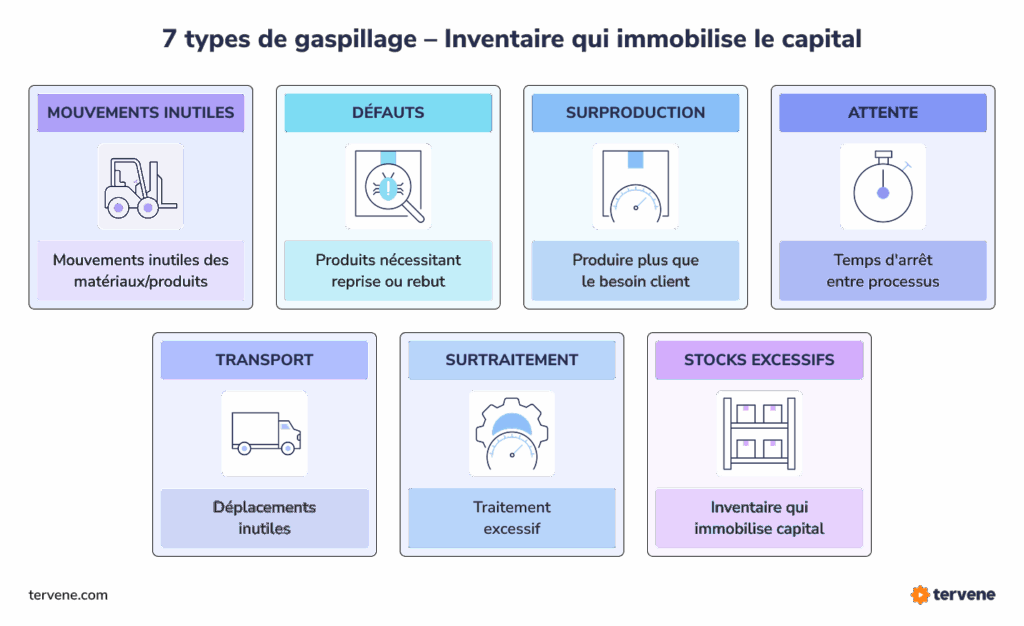

- Faire croître la qualité. Si vous menez la chasse aux muris, muras et mudas, vous parviendrez à éradiquer tout ou partie des défauts et non-conformités. Par conséquent, c’est également la réduction des retouches, des rebuts et des insatisfactions clients que vous constaterez ;

- Optimiser les conditions de travail. Réduire les 7 gaspillages revient à limiter les mouvements inutiles ainsi que les risques, tout en promouvant une meilleure ergonomie. Les opérateurs gagnent alors en confort et en sécurité, ce qui est bon pour la satisfaction des employés comme pour vous !

- Augmenter la satisfaction client. Une entreprise capable de réduire les gaspillages minimise également les variations de qualité ainsi que les délais de production. Par ailleurs, cela lui permet de gagner en flexibilité et de maintenir la satisfaction client à son paroxysme, ce qui fait partie des objectifs majeurs de toute société ;

- Réduire son impact environnemental. Oui : chasser les gaspillages signifie produire juste ce qu’il faut et au bon moment, mais aussi réduire les rebuts et, par conséquent, s’inscrire dans une démarche durable.

Une chose est sûre : la chasse aux gaspillages n’est pas une simple opération ponctuelle, mais une dynamique structurée devant s’inscrire dans une solide culture d’amélioration continue. Avec des solutions telles que les outils Tervene, vous aurez toutes les cartes en main pour déployer pleinement le potentiel de votre entreprise.

Découvrez la suite d’outils Tervene pour éliminer le gaspillage et améliorer vos processus

Quelles sont les méthodes pour éliminer les 7 gaspillages ?

Éliminer les 7 gaspillages ne se fait malheureusement pas en un claquement de doigts, mais fort heureusement, cela repose presque exclusivement sur une fort implication terrain et la mise en place de stratégies fortes. Plusieurs outils et approches vous permettent justement d’identifier, d’analyser et de supprimer ces mudas.

Parmi les méthodes les plus efficaces, notons :

- Les Gemba Walks, ou marches Gemba, consistent à aller sur le terrain pour se confronter aux défaillances, comme le promeut le Genchi Genbutsu ;

- La Value Stream Mapping (VSM) a pour but de cartographier les flux de valeur au sein de votre entreprise, pour mieux visualiser les étapes superflues ;

- Le management visuel rend visibles les écarts et goulots d’étranglement, pour mieux les estomper au quotidien ;

- La méthode PDCA (Plan, Do, Check, Act) donne des clés de résolution de problèmes continue et méthodique ;

- La standardisation des procédés est incontournable pour formaliser les bonnes pratiques, ce qui permet de réduire les écarts de variabilité, les mudas et les erreurs humaines…

Réduisez les inefficacités avec un outil pensé pour le Lean

Tervene, un logiciel pour éliminer durablement les 7 formes de gaspillages (muda)

La réussite de votre démarche lean passe par une minutieuse chasse aux gaspillages. Cela nécessite une réelle capacité à observer, standardiser les pratiques, impliquer les équipes et piloter l’amélioration continue de façon quotidienne.

Grâce à une plateforme collaborative, les outils Tervene aident les managers et les opérateurs à :

- Structurer les tournées terrain pour détecter systématiquement les gaspillages aux postes de travail ;

- Standardiser les audits et observations afin d’homogénéiser les pratiques, de simplifier la vie de vos collaborateurs et de réduire les écarts ;

- Faire remonter les anomalies en temps réel, en donnant la parole aux opérateurs et en structurant les remontées d’informations ;

- Traiter efficacement les gaspillages détectés en créant des actions en temps réel, dans notre outil centralisé. Un suivi clair des tâches et responsabilités est quant à lui permis pas des tableaux de bord automatisés ;

- Favoriser la collaboration interservices. De la production à la qualité, en passant par la maintenance, il devient possible de résoudre les problèmes de manière transversale.

En connectant tous les services et parties prenantes, Tervene transforme la chasse aux gaspillages en une dynamique concrète, mesurable et durable. Car oui, réduire les mudas est essentiel pour gagner en efficacité, optimiser la qualité de sa production et même devenir plus agile. Et si vous testiez nos solutions par vous-même ?

Tervene élimine les surcharges, irrégularités et gaspillages

Foire aux questions sur les 7 mudas

Le modèle TIMWOOD est un moyen mnémotechnique qui permet de mémoriser les 7 types de gaspillages. Chaque lettre représente une forme de perte à éliminer, en anglais :

-

- Transport (transports inutiles)

-

- Inventory (stocks excessifs)

-

- Motion (mouvements superflus)

-

- Waiting (temps d’attente)

-

- Overproduction (surproduction)

-

- Overprocessing (traitements ou étapes inutiles)

-

- Defects (défauts et rebuts)

TIMWOOD est couramment utilisé dans les environnements industriels pour sensibiliser les équipes à l’élimination des gaspillages. Certains y ajoutent même un “S” pour parler du huitième type de gaspillage, faisant référence aux Skills (non-usage des compétences).

Dans un entrepôt ou un service logistique, les 7 mudas sont bien présents et peuvent prendre la forme de :

- Transports excessifs, par exemple lorsque des palettes sont déplacées plusieurs fois inutilement ;

- Temps d’attente, bien souvent sur les zones d’arrivage ou d’expédition ;

- Stocks excessifs, par désir d’anticipation ou en raison d’une fluctuation inattendue dans les demandes ;

- Mouvements inutiles, si les préparateurs de commandes ne sont pas outillés comme il se doit pour réaliser leurs tâches.

Dans la philosophie lean, ces trois termes désignent des formes différentes de gaspillages :

- Le muda regroupe les activités sans valeur ajoutée, à savoir les gaspillages ;

- Le muri concerne plutôt ce qui touche à la notion de surcharge, faisant référence à la pression excessive exercée sur les hommes comme sur les machines ;

- Le mura correspond aux irrégularités dans les flux ou la production, causant des variabilités dans les volumes mis au point mais aussi dans leur niveau de qualité.

Bien évidemment, les trois sont à éliminer en parallèle pour pérenniser les processus et stabiliser la production.

Le terme Muda vient du japonais et signifie littéralement gaspillage, ou activité inutile. Dans le cadre du lean manufacturing, les 7 gaspillages identifiés par Toyota sont donc appelés “les 7 mudas”.

Cette appellation souligne leur origine dans le système de production Toyota (TPS), où la réduction des mudas est une priorité pour améliorer la performance. Utiliser le mot “muda” permet aussi de distinguer ces gaspillages des autres formes de pertes comme muri (surcharge) ou mura (irrégularité).