Top 10 des outils de lean management incontournables

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 20 janvier 2026 |

| Temps de lecture: | 7 min |

- Le lean management élimine les gaspillages pour maximiser la valeur. Chaque outil traite un problème spécifique dans votre production.

- Les outils fondamentaux (5S, PDCA, Gemba Walks) donnent des résultats rapides. Les outils avancés (VSM, Kanban) optimisent ensuite vos flux globaux.

- Le succès repose sur l’implication terrain et la standardisation. Pas de lean durable sans équipes formées et pratiques documentées.

Dans un environnement industriel de plus en plus concurrentiel, il n’a jamais été aussi important de fluidifier ses pratiques. Justement, pour permettre à votre usine d’atteindre une productivité industrielle accrue, vous disposez d’un ensemble de méthodes facilement applicables. Voici notre guide pour sélectionner les outils de lean management faits pour vous, parmi lesquels vous découvrirez :

- Les 5S

- La standardisation des procédés

- La méthode PDCA

- Les Gemba Walks

- Le Poka-Yoke

- Le Genchi Genbutsu

- Le Kanban

- La Value Stream Mapping

- Le diagramme d’Ishikawa

- Le management visuel

Quel est le meilleur outil de lean management ?

Il n’existe pas de meilleur outil lean à proprement parler, dans la mesure où tous permettent de traiter des problèmes spécifiques. L’idéal sera donc celui qui saura combler les failles propres à votre organisation !

Les industriels français renforcent leur résolution de problèmes et gèrent leurs projets grâce à Tervene

Top 10 des meilleurs outils de lean management

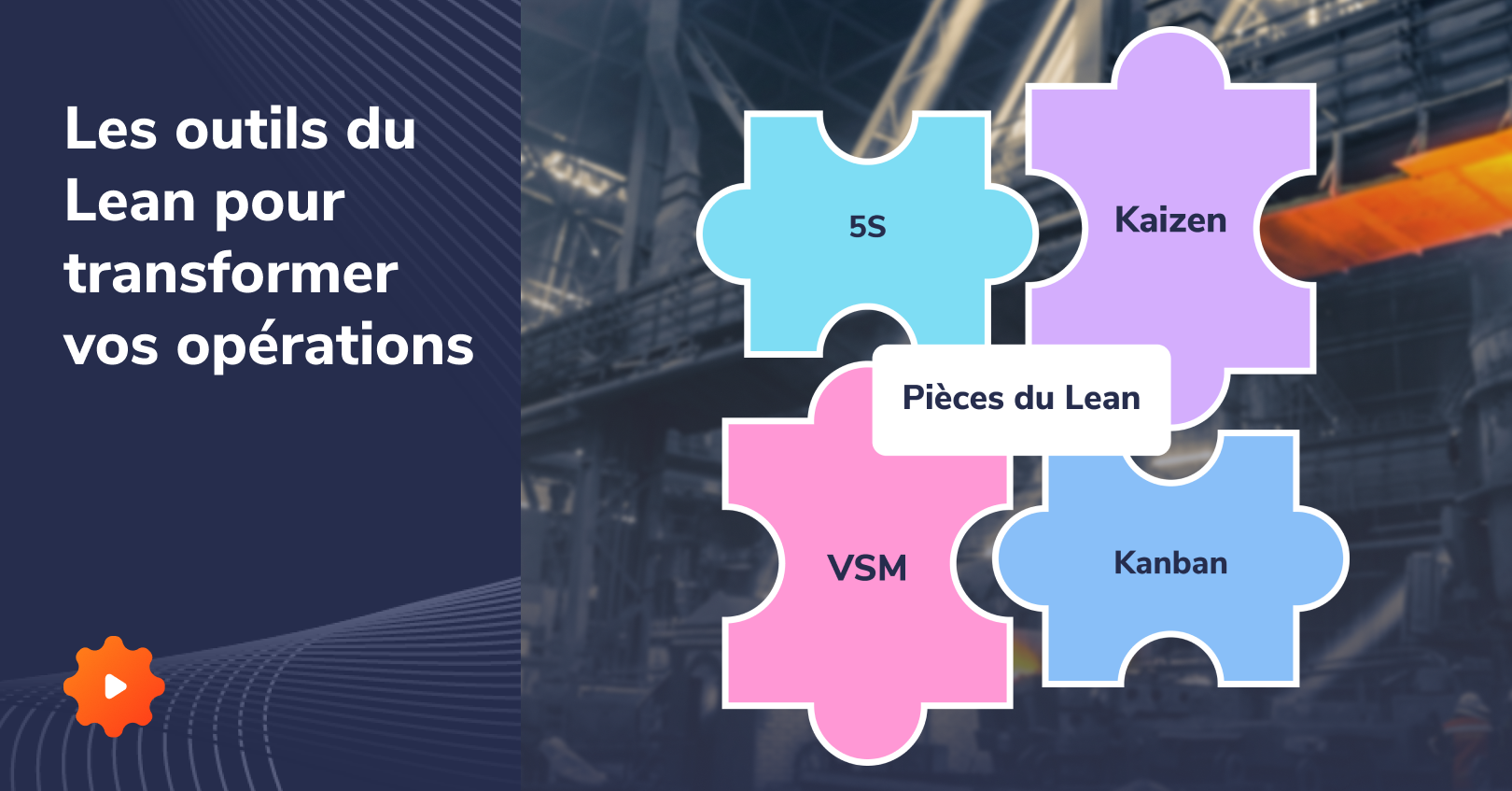

1. Les 5S, pour des postes de travail parfaitement organisés

Les 5S sont une méthode d’organisation des postes de travail s’appuyant sur 5 actions : Trier, Ranger, Nettoyer, Standardiser et Suivre. Pour permettre la mise en place et le respect durable de ce levier, les audits 5S font partie des outils de lean management les plus prisés.

Objectifs :

- Réduire l’encombrement des postes de travail

- Impliquer les équipes dans l’amélioration continue

- Réduire les pertes de temps dans la recherche d’outils

- Maintenir un environnement propre et ergonomique

- Standardiser les pratiques entre les opérateurs

- Eviter les accidents

- Impliquer les équipes dans l’amélioration continue

2. La standardisation des pratiques, pour uniformiser les processus

La standardisation des procédés consiste à formaliser et à faire appliquer les meilleures pratiques opérationnelles sur l’ensemble des sites et des postes de travail. L’idée est ainsi d’assurer l’exécution homogène et reproductible des tâches, afin de garantir une qualité constante et de réduire les erreurs humaines.

Objectifs :

- Réduire la variabilité entre opérateurs et équipes

- Garantir une qualité constante

- Minimiser le taux de rebut et les non-conformités

- Clarifier les processus et limiter les incompréhensions

- Faciliter l’intégration des nouveaux collaborateurs

- Repérer plus aisément les écarts et les anomalies

- Impliquer les équipes dans la définition des standards

3. La méthode PDCA, au service de votre amélioration continue

La méthode PDCA (Plan, Do, Check, Act) est un outil central du lean management, car elle permet de structurer la résolution des problèmes. Elle permet en effet de traiter durablement leurs causes, grâce à son système d’amélioration itératif.

Objectifs :

- Éviter que les mêmes problèmes se reproduisent

- Améliorer continuellement les pratiques et les workflows

- S’assurer du bon déroulement des actions entreprises

- Pérenniser les améliorations et les ajuster si nécessaire

- Impliquer les équipes dans la résolution concrète des problèmes

4. Les Gemba Walks, un management pertinent grâce au terrain

Parce que les problèmes ne peuvent pas être résolus de manière théorique derrière un écran, les Gemba Walks consistent à se rendre directement sur le terrain pour analyser la réalité des choses, dialoguer avec les équipes et détecter les écueils potentiels.

Objectifs :

- Identifier les problèmes pour agir avant qu’ils ne soient critiques

- Repérer les gaspillages directement sur le terrain

- Détecter et interrompre les mauvaises pratiques

- Prendre des décisions éclairées et étayées par des constats réels

- Améliorer la communication entre les équipes terrain et les managers

- Impliquer les collaborateurs dans la recherche de solutions concrètes

5. Le Poka Yoke, une démarche chassant les erreurs

Le poka-yoke est une méthode lean que l’on associe souvent au terme de détrompeur, parce qu’elle vise à empêcher les erreurs humaines ou à les rendre immédiatement visibles sur la ligne de production. Il devient alors possible de corriger ses actions, avant qu’elles ne mènent à des défauts critiques.

Objectifs :

- Réduire les erreurs humaines récurrentes

- Minimiser le taux de rebut et les retouches

- Éviter les non-conformités dès l’origine, plutôt que de les corriger après coup

- Limiter la nécessité des contrôles

- Maximiser la qualité de la production

Découvrez la suite d’outils Tervene pour la résolution de problèmes et la gestion de projets

6. Le Genchi Genbutsu, une résolution de problèmes axée terrain

Genchi Genbutsu se traduit en français par « aller voir par soi-même ». C’est une méthode de résolution de problèmes appréciée dans l’univers du lean, parce qu’elle encourage les gestionnaires à se rendre sur le terrain pour s’appuyer sur des faits concrets avant de prendre leurs décisions.

Objectifs :

- Prendre des décisions fondées sur des faits réels

- Catalyser la collaboration entre les équipes terrain et la direction

- Identifier les causes réelles des problèmes ou écarts repérés

7. Le Kanban, un allié dans la gestion des flux

Le Kanban est un système visuel de gestion des flux, s’appuyant sur des cartes pour indiquer le statut des ressources ou des tâches. Celui-ci permet de suivre l’avancement des missions et stocks, mais aussi de produire au plus juste, en limitant les surcharges, les surproductions et les ruptures.

Objectifs :

- Réduire les temps d’attente entre les postes de travail

- Prévenir les goulets d’étranglement liés aux flux

- Éviter la surproduction ou les tâches réalisées trop tôt

- Faciliter les échanges entre services

- Ajuster les ressources en fonction de la charge et des besoins réels

8. La Value Stream Mapping (VSM) pour visualiser et optimiser les flux

Aussi appelée cartographie des flux de valeur, la Value Stream Mapping consiste à modéliser l’ensemble des étapes nécessaires à la réalisation d’un produit. C’est un levier qui permet de détecter les phases non essentielles et les gaspillages, afin de les éliminer et gagner en efficacité.

Objectifs :

- Identifier les gaspillages tout au long du processus de production

- Repérer les goulets d’étranglement pour mieux les éliminer

- Construire des processus performants et optimisés

9. Le diagramme d’Ishikawa pour éradiquer les causes des problèmes

Le diagramme d’Ishikawa, également appelé diagramme en arêtes de poisson ou diagramme des causes-effets, est un outil conçu pour permettre aux équipes de détecter les sources des problèmes relevés sur le terrain.

L’objectif est simple : les supprimer durablement pour optimiser la production et sa qualité.

Objectifs :

- Étudier les problèmes collectivement et catalyser les échanges

- Identifier les causes des problèmes pour ne pas traiter uniquement les effets

- Organiser les idées autour de grandes familles de causes

- Faciliter la résolution des problèmes

10. Le management visuel, pour mieux atteindre vos objectifs

Le management visuel est au cœur d’une culture d’amélioration continue solide, car il permet de visualiser les problèmes. En illustrant vos KPI, vous pouvez effectivement détecter les problèmes et prendre les mesures qui s’imposent.

- Visualiser en temps réel vos performances et écarts

- Faciliter la communication grâce à des tableaux partagés

- Soutenir l’implication des équipes dans l’atteinte des objectifs

- Simplifier la prise de décisions et les initiatives

Plus d’outils de lean management à considérer

Le juste-à-temps (JIT) pour une production optimisée

Le juste-à-temps (JIT) permet de produire uniquement ce qui est nécessaire, au moment voulu et dans les quantités requises, éliminant ainsi les stocks excessifs et les gaspillages.

L’Andon pour un système d’alerte efficace

L’Andon est un système d’alerte visuel qui permet aux opérateurs de signaler immédiatement tout problème sur la ligne de production, ce qui favorise une réaction rapide.

Le Jidoka pour garantir la qualité

Le Jidoka, ou autonomation, permet aux machines et aux opérateurs d’arrêter automatiquement la production dès qu’un défaut est détecté, garantissant ainsi une qualité optimale.

L’Heijunka pour lisser la production

L’Heijunka vise à lisser la production en nivelant les volumes et les types de produits fabriqués, en réduisant les variations et en stabilisant les flux.

Le SMED pour optimiser les changements d’outils

Le SMED (Single-Minute Exchange of Die) optimise les changements d’outils et de séries, ce qui permet de réduire drastiquement les temps d’arrêt et d’augmenter la flexibilité de la production.

Une approche complémentaire issue de l’expertise Toyota

Ces méthodologies lean, issues de l’expertise de Toyota, s’intègrent parfaitement dans une démarche d’amélioration continue et complètent efficacement les outils présentés précédemment.

Et si ne rien changer vous coûtait plus cher que d’agir ?

Bien que l’implantation de nouveaux outils de Lean Management représente un investissement en temps et en ressources, repousser cette modernisation comporte des risques financiers souvent sous-estimés.

Au-delà du retour sur investissement (ROI) de vos initiatives, il est crucial de prendre en compte les pertes engendrées par le statu quo : retards accumulés, talents perdus et opportunités manquées. Pour comprendre l’impact financier de l’attentisme sur vos opérations, découvrez comment calculer le coût de l’inaction.

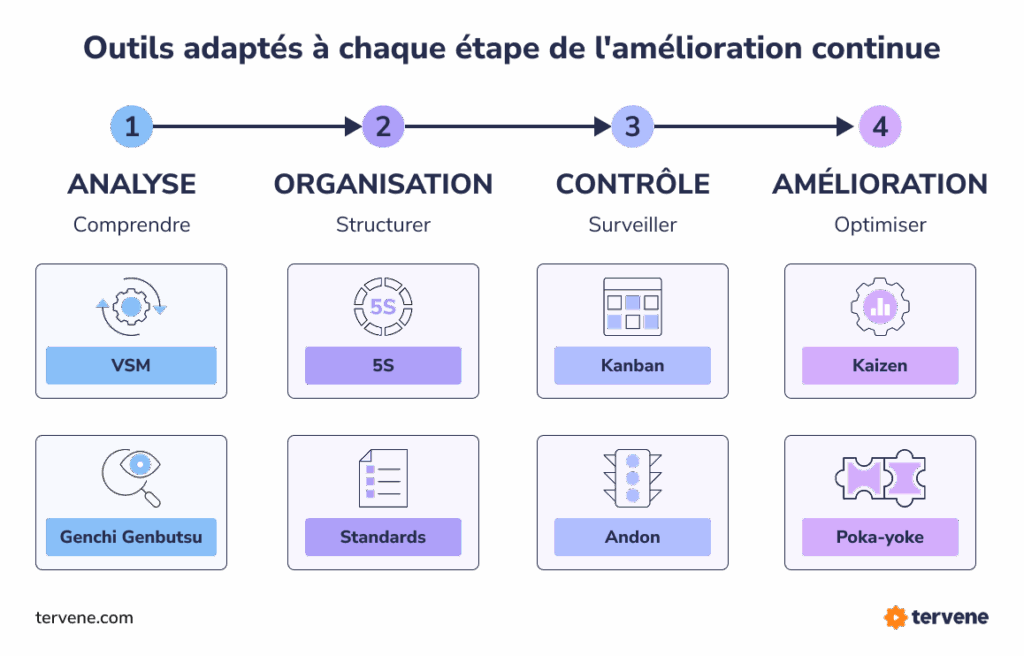

Centralisez vos outils lean grâce au logiciel Tervene

Avec Tervene, la plupart de ces outils peuvent être digitalisés et intégrés à des routines quotidiennes. Que vous vouliez numériser vos tournées terrain et vos plans d’action, standardiser vos audits et vos réunions, ou concevoir des tableaux de bord automatisés pour anticiper les problèmes, c’est possible avec notre DMS !

Structurez vos processus de résolution, d’amélioration continue et de gestion de projets

- Structurez vos processus de résolution de problèmes

- Simplifiez vos activités d’amélioration continue

- Simplifiez la gestion des projets et des plans d’action

FAQ – Tout sur le lean management en industrie

Le lean management est une méthode de gestion d’entreprise dont l’histoire remonte au système de production de Toyota. Son objectif est simple : maximiser la valeur de la production pour les clients, tout en éliminant les gaspillages. L’amélioration continue se trouve au coeur de cette démarche, afin de rendre les opérations plus efficaces et de supprimer tout ce qui crée des goulets d’étranglement et des problèmes de non-qualité. En vous appuyant sur des outils efficaces, vous parviendrez à supprimer les tâches sans valeur ajoutée (les 7 mudas ), les sources de variabilité (mura) ainsi que les formes de surcharges (muri).

Les 5S sont une méthode japonaise permettant de mieux organiser les postes de travail de l’entreprise, pour améliorer la productivité, sécuriser les actions des ouvriers et augmenter leur bien-être. Ce levier repose sur 5 actions :

- Seiri – Trier

- Seiton – Ranger

- Seiso – Nettoyer

- Seiketsu – Standardiser

- Shitsuke – Suivre

Toyota a développé sa méthodologie lean, appelée Toyota Production System (TPS), entre 1948 et 1975 sous l’impulsion de Taiichi Ohno et Eiji Toyoda. Né dans le contexte difficile de l’après-guerre au Japon, avec des ressources limitées et un marché fragmenté, Toyota a été contrainte d’innover pour survivre face à la concurrence. L’entreprise a alors développé une approche révolutionnaire axée sur l’élimination des gaspillages et l’amélioration continue, s’appuyant sur deux piliers fondamentaux : le juste-à-temps (production à la demande) et le jidoka (arrêt automatique en cas de défaut). Cette méthodologie, initialement conçue pour l’industrie automobile, a été formalisée et partagée avec les fournisseurs dans les années 1990, avant d’être popularisée mondialement sous le terme “lean manufacturing” par les chercheurs du MIT en 1991 dans leur ouvrage “The Machine That Changed the World”.