- Le poka-yoke est un levier clé du lean pour prévenir les erreurs humaines en production grâce à des dispositifs simples et visuels.

- Il repose sur des détrompeurs pour limiter les défauts, sécuriser les opérations et améliorer la qualité.

- Il existe plusieurs types de poka-yoke (lumineux, sonores, de contact, etc.), à adapter selon le contexte industriel.

Le poka yoke fait partie des clés de voûte de l’amélioration continue et le management visuel. Son objectif est simple : il s’appuie sur des détrompeurs pour limiter les erreurs et résoudre de façon anticipée les failles en atelier de production. En quoi consiste exactement ce levier du lean management ? Quels en sont les exemples phares ? Et dans quelle mesure les outils digitaux peuvent-ils vous aider à le mettre en oeuvre ?

Asseyez-vous confortablement et suivez-nous dans cette analyse !

Qu'est-ce que le poka-yoke ?

Définition du poka-yoke

Le poka-yoke est une méthode qui prend racine dans le concept de Kaizen, ou amélioration continue. Elle promeut la mise en place de détrompeurs au sein des ateliers de production, afin de limiter les erreurs susceptible d’émerger au cours des processus de fabrication. C’est par exemple le cas dans l’utilisation des machines par les opérateurs, mais aussi dans l’ordre de réalisation des étapes. Le recours au poka-yoke peut par exemple passer par :

- la mise en place de codes couleur ;

- l’utilisation de capteurs ;

- l’explicitation de procédures ;

- le management visuel ;

- le kitting (formation de kits avec toutes les pièces à assembler par l’opérateur) …

Une chose est sûre : mieux vaut prévenir que guérir ! Appliquer correctement le poka-yoke réduit ainsi les problèmes de qualité et les interruptions de production, ce qui augmente par conséquent l’impact sur la satisfaction client et le bien-être au travail.

La méthode poka yoke, issue de l’industrie Toyota

Le poka-yoke, mis au point dans les années 1960 au sein des ateliers Toyota, a vu le jour à partir d’un constat simple posé par Shigeo Shingo : si l’être humain n’est certes pas infaillible, la plupart des erreurs survenant sur le terrain sont évitables.

Pour les réduire, et dans l’optique de minimiser les risques de non-qualité comme les retards de production, des détrompeurs suffisent bien souvent.

La méthode poka yoké fait partie des leviers de la culture Kaizen, autrement appelée amélioration continue. Cette dernière a pour objectif de procéder à de petits changements successifs, qui permettront aux entreprises d’atteindre un meilleur contrôle opérationnel. Que cela passe par la réduction des gaspillages, l’anticipation des erreurs, la structuration de la communication ou encore l’amélioration de l’environnement de travail, ce pilier du système de production Toyota est très prisé dans les usines.

Les différents types de poka yoke pour éviter les erreurs

Il est possible de classer les différents types de poka yoke anti-erreur selon un ensemble de critères que voici.

Les poka-yoke de contrôle et d’alerte

Généralement, nous distinguons les poka yokes de prévention de ceux de détection, aussi appelés de contrôle et d’alerte. Ceux de contrôle sont essentiels pour prévenir les erreurs, en aidant les opérateurs à bien se servir des machines à leur disposition. C’est notamment le cas grâce aux kits, aux gabarits ou encore aux schémas d’utilisation.

Si ce n’est pas possible, il est envisageable de mettre en place des poka yokes d’alerte. Ceux-ci envoient des signaux d’alarme sonores ou visuels pour signifier une erreur. Nous pouvons évoquer les portes mal fermées, les étapes manquées, ou encore les poids ne correspondant pas à ceux attendus.

Les types de poka-yoke

Nous en avons déjà fait vaguement mention, mais les types de poka yoke se déclinent selon les contextes. Parmi eux, nous pouvons souligner :

- Le poka-yoke lumineux. Au quotidien, cela peut nous évoquer les voyants rouges ou orange sur le tableau de bord d’un véhicule défaillant, ou encore le symbole du filtre à changer sur une machine à café. En usine, le système pick-to-light en est l’illustration parfaite ;

- Le poka-yoke de “guidage”. Pensons par exemple aux schémas d’utilisation, aux modes d’emploi ou encore au kitting, aiguillant le personnel dans la bonne utilisation des machines et outils ;

- Le poka yoke sonore. Ici aussi, nous pouvons penser aux voitures et aux bips qu’elles émettent lorsqu’un passager n’a pas mis sa ceinture de sécurité ;

- Le poka-yoke de contact. Si une clé n’est pas bien placée dans une serrure, elle ne tournera pas. De même, si vous essayez de brancher une fiche électrique de type M (à 3 broches) dans une prise de type C (à deux trous), vous n’y arriverez pas.

Il est aussi commun de retrouver les poka-yokes classés dans les catégories séquentielles, informatives et physiques.

Les industriels français évitent les erreurs grâce à Tervene

Les erreurs évitables grâce au poka-yoke en usine

Voici quelques exemples qui peuvent être évitées grâce au poka-yoke :

- le mauvais assemblage de pièces ;

- le démarrage de machines dans des conditions non-sécuritaires ;

- l’utilisation d’outils inadaptés ;

- la mauvaise orientation des éléments ;

- l’omission de certaines étapes ou leur enchaînement dans le mauvais ordre ;

- les réglages erronés des machines…

Les forces du poka yoke en production lean

Les avantages du poke yoke sont très nombreux. Parmi eux, soulignons que cette méthode permet de :

- limiter les risques d’erreur humaine ;

- améliorer la santé et la sécurité au travail ;

- réduire les pertes de temps ;

- minimiser la maintenance corrective et le taux de rebut ;

- optimiser les coûts en usine ;

- augmenter la satisfaction client, en termes de délais comme de qualité ;

- renforcer la culture d’amélioration continue.

Découvrez la suite d’outils de Tervene

Quels autres piliers du kaizen sont liés au poka yoke ?

Un ensemble de notions sont intrinsèquement liées au poka-yoke, ce qui lui permet d’être parfaitement appliqué. C’est notamment le cas de ces solutions :

- Les tournées terrain, ou Gemba Walks. Celles-ci incitent, à l’image du Genchi Genbutsu, à se rendre directement sur le terrain pour prévenir les problèmes et éradiquer leurs causes profondes. En analysant les machines, en interrogeant les opérateurs et en se confrontant aux problématiques réelles aux postes de travail, il est possible d’étouffer les sources des problèmes pour les résoudre plus facilement. Les marches Gemba sont donc un moment privilégié pour souligner les lenteurs et réfléchir aux dispositifs qui pourraient fluidifier les opérations ;

- Le muri mura muda. Réduire les mudas, ou gaspillages, fait également partie des incontournables dans le monde du kaizen. Ceux-ci peuvent justement être évités en restreignant les mouvements superflus et délais de réflexion, faisant perdre du temps et de l’énergie aux opérateurs. Parce que le poka yoke et ses systèmes visuels préviennent la mauvaise utilisation des outils, il contribue également à limiter les muras dans l’analyse, la réflexion et les mouvements réalisés ;

- le jidoka, ou autonomation. Dès lors qu’une erreur apparaît, la ligne de production s’interrompt ou ralentit. Cela permet de trouver une solution et d’analyser les causes ayant mené à sa survenue. Suite à cela, le poka yoke peut servir à empêcher que la situation ne se reproduise, via la mise en place de détrompeurs ;

- la méthode PDCA, ou roue de Deming. Sigle correspondant à Plan-Do-Check-Act, le PDCA constitue un cycle d’amélioration continue au cours duquel le poka yoke peut être employé, de manière à prévenir ou corriger les erreurs.

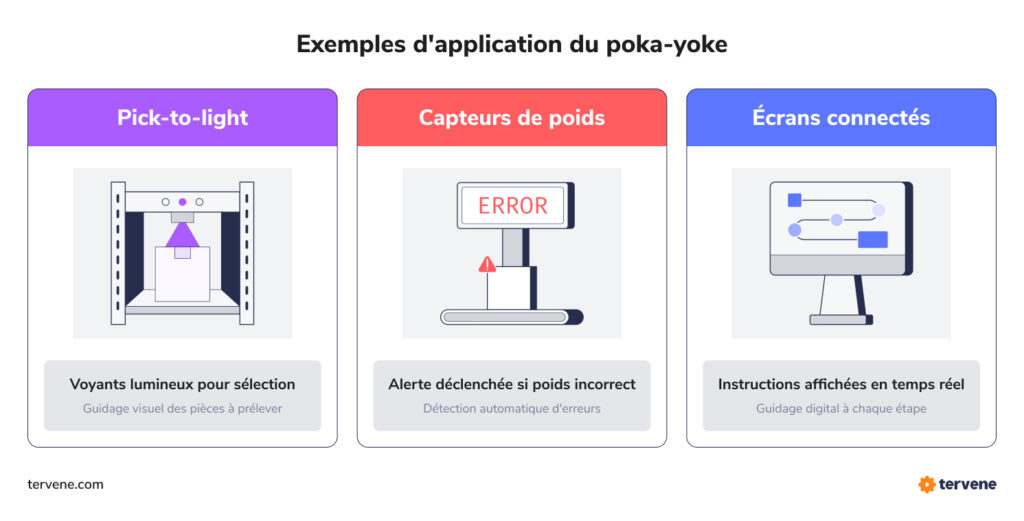

3 exemples d'application du poka yoke en industrie

1. Le pick-to-light, idéal pour ne pas se tromper de pièces

Sur une ligne de production, la quantité de pièces à utiliser est extrêmement étendue, et les similitudes entre les composants, nombreuses ! Pour ne pas se tromper, la méthode du pick-to-light est couramment utilisée dans les entrepôts. Le principe est simple : selon le poste auquel les pièces sont destinées, des voyants colorés s’allument au niveau des étagères. Ils indiquent ainsi à l’opérateur quels composants doivent être sélectionnés. Cela réduit drastiquement les temps de recherches, tout comme les erreurs humaines.

2. Les alarmes de poids pour suivre la procédure d’assemblage

Un des dispositifs les plus aisés à mettre en place, pour s’assurer que le processus d’assemblage est respecté, consiste à placer des capteurs de poids à chaque poste. Si les chiffres obtenus sont trop élevés ou trop faibles, c’est que des pièces ont été oubliées ou que les mauvaises ont été utilisées. Face à un tel constat, une alarme sonore peut être mise en place.

3. Les écrans connectés pour aiguiller les opérateurs

Les écrans, indiquant les procédures à suivre, les outils à utiliser ou encore les schémas d’assemblage, sont également courants dans les usines. En effet, ils aident les opérateurs à savoir quels composants assembler et à quelle étape, ce qui réduit grandement les risques d’erreurs.

10 incontournables du management visuel [e-book]

Les forces de Tervene dans la prévention des erreurs

Les outils Tervene sont des alliés de taille pour optimiser vos processus de production et limiter les erreurs. En effet, nos solutions digitales sont conçues pour fluidifier la communication, gagner en réactivité et améliorer le management en atelier de production. Voici quelques-unes de nos fonctionnalités clés :

- Digitalisation des marches Gemba. Grâce à notre plateforme, vos managers peuvent planifier des tournées terrain pour vérifier régulièrement les machines et procédures. Cela fait partie du poka yoke en entreprise. Qui plus est, le fait de disposer de listes de contrôle numériques simplifie le déroulement des audits, mais aussi la réactivité des équipes ! En cas de problème, il est possible de créer instantanément les tâches de maintenance appropriées, et de les affecter aux parties prenantes concernées ;

- Espaces de travail centralisés. Depuis une interface unique, vous pouvez planifier des audits et réunions, mais aussi les documenter et les partager avec les acteurs clés de votre organisation. Que vous deviez créer un plan d’action, suivre des tâches ou gérer un projet, c’est possible ;

- Check-lists et formulaires numériques. Parce que les audits sont chronophages, il est bénéfique d’équiper vos superviseurs d’outils simplificateurs. Tervene est justement facile à prendre en main, et vous permet de digitaliser tous vos audits et formulaires. Vous pouvez par ailleurs y accéder facilement, sans vous perdre dans des documents au format papier ;

- Vision globale des problèmes et suivi de leur résolution. Grâce aux outils Tervene, vous savez exactement quels sont les problèmes en cours dans votre usine. Vous avez donc une connaissance parfaite de l’état de vos processus et de vos projets, et ce en temps réel, afin de les améliorer continuellement.

Si vous désirez optimiser vos processus de production et garantir le bon déroulement des opérations, la mise en oeuvre du poka-yoke peut s’avérer incontournable. Vous serez ainsi apte à prévenir les problèmes, à améliorer vos systèmes, à renforcer la sécurité au travail et à augmenter la qualité de vos produits. Et pour y parvenir, les outils Tervene sont extrêmement stratégiques !

Gagnez en visibilité avec le système de management visuel de Tervene

Découvrez les outils de management visuel de TerveneFAQ – Vos questions sur le poka yoke

Le poka-yoke est mis en place dans le but d’empêcher les erreurs de survenir sur les lignes de production. L’utilisation de détrompeurs fait donc partie de ses clés de voûte, afin de limiter les risques de mauvaise utilisation des outils et machines par les opérateurs. Ces détrompeurs peuvent prendre la forme de pastilles colorées, de kits, de listes de contrôle ou encore de schémas indiquant la bonne orientation des éléments à utiliser. De même, le poka yoke peut prendre vie au moyen de procédures strictes.

Voici quelques exemples à mentionner, permettant d’illustrer l’utilisation du poka-yoké :

-

- Certains fers à repasser sont conçus pour s’éteindre automatiquement, même s’ils sont encore branchés, lorsqu’ils sont posés verticalement. Cela limite les risques de brûlures et d’accidents ;

-

- En guise de poka yoke de contact, mentionnons l’utilisation de fiches spécifiques pour les prises électriques. De ce fait, seules celles admises peuvent être utilisées, et les fixations ne peuvent pas se faire dans le mauvais sens ;

-

- La présence des symboles “+” et “-” sur les piles électriques fait aussi partie des leviers du poka-yoke, de manière à assurer leur bonne orientation dans les machines qu’elles alimentent en électricité ;

-

- Avant qu’un train ne quitte une gare, un signal sonore est émis pour avertir de la fermeture des portes. Cela évite aux personnes accompagnantes de rester enfermées dans le wagon, et indique aux individus sur les quais de s’écarter des rails.

L’origine du poka yoke remonte, comme la plupart des techniques du lean manufacturing, à l’ère de l’optimisation des systèmes de production Toyota. Cette solution a été pensée par l’ingénieur Shiego Shingo, qui a su se distinguer dans l’univers de la qualité. Lui, qui est également à la source des systèmes SMED et de l’incontournable méthode kanban, a posé un constat clair : l’erreur est humaine, mais la plupart du temps, il est possible de l’éviter simplement.

Poka yoke se compose de deux mots japonais distincts que sont :

-

- poka (ぽか), nom qui signifie erreur ;

-

- yoke (よけ), issu du verbe yokeru (よける), signifiant “retirer“.

Poka yoke signifie donc littéralement “retrait des erreurs“. C’est exactement ce qui est visé lors de la mise en oeuvre de ce système.

L’objectif du poka yoke consiste à limiter les défauts de fabrication, les non-conformités évitables, les risques ainsi que les erreurs d’utilisation des machines et outils. Pour ce faire, il mise sur l’utilisation de systèmes de détrompeurs au cours du processus de production. Par extension, la sécurité des travailleurs est également assurée, et la satisfaction client, optimisée !

Le poka-yoke et le jidoka visent à réduire les erreurs en entreprise, mais elles affichent toutefois une grande différence. Tandis que le poka-yoke est un dispositif de prévention, le jidoka intervient à un niveau curatif. Ici, c’est lorsque l’erreur se manifeste que la production doit être ralentie ou interrompue. S’ensuivent une série d’actions visant à résoudre le problème et à prévenir sa réapparition.

En matière de prévention des risques, les FMEA (Failure Modes and Effects Analysis), se traduisant par AMDEC (Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité), sont incontournables. Cet outil permet d’identifier tous les risques potentiels d’un projet ou processus de production, ainsi que leurs conséquences éventuelles sur l’entreprise. Suite à cette étude, il s’agit de prioriser ces risques et de mettre en place des actions pour empêcher qu’ils ne se concrétisent. La mise en oeuvre du poka-yoke est donc opportune à ce niveau !