Coût de l’inaction en entreprise industrielle : définition, impacts et solutions 2026

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 29 janvier 2026 |

| Temps de lecture: | 13 min |

- Un impact financier massif : À l’échelle mondiale, l’inaction coûte environ 15 points de PIB, contre seulement 1,2 point pour l’investissement dans la transition.

- Des pertes opérationnelles concrètes : Le statu quo entraîne jusqu’à 800 heures d’arrêts non planifiés par an pour un fabricant moyen et une érosion constante de la productivité.

- Une urgence décisionnelle : Réduire le coût de l’inaction (CODN) nécessite de passer de l’interpellation à la mise en œuvre de données utiles sur des horizons de temps stratégiques.

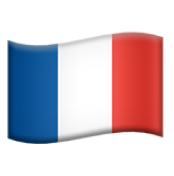

Dans l’industrie manufacturière comme dans bien d’autres secteurs, ne pas agir constitue une décision en soi. Et malheureusement, cette forme d’inaction génère des coûts cachés considérables qui affectent la performance opérationnelle et ralentissent l’atteinte de vos objectifs de compétitivité à long terme. Selon une étude IDC, les inefficacités internes non traitées représentent entre 20 % et 30 % du chiffre d’affaires annuel des entreprises. Ce phénomène, souvent invisible sur les tableaux de bord classiques, représente un risque majeur pour la rentabilité et la pérennité des sites de production.

Cet article, signé Tervene, détaille les mécanismes du coût de l’inaction dans les entreprises industrielles, quantifie son impact réel et présente des solutions concrètes pour transformer cette paralysie décisionnelle en une opportunité d’amélioration continue et de résolution de problèmes.

Qu'est-ce que le coût de l'inaction (CODN) en entreprise industrielle ?

Définition du coût de l’inaction

Le coût de l’inaction (CODN, pour Cost of Doing Nothing) désigne l’ensemble des pertes financières, opérationnelles, humaines et stratégiques générées lorsqu’une entreprise maintient le statu quo face à des problèmes identifiés ou à des opportunités d’amélioration.

Dans l’industrie, il dépasse largement les coûts visibles :

- temps passé à gérer des erreurs ou à contourner des dysfonctionnements ;

- ralentissements ou retards de production ;

- risques qualité ou sécurité non traités ;

- perte de compétitivité face à des acteurs plus réactifs ;

- impact sur la réputation et la satisfaction client.

Mesurer le CODN permet de quantifier l’impact réel de ne pas agir et de justifier des investissements en optimisation, en amélioration continue ou en transformation digitale.

Les dimensions cachées du coût de l’inaction

Si le CODN est difficile à percevoir dans les états financiers traditionnels, il se matérialise pourtant au quotidien dans l’atelier :

- Perte de productivité causée par des processus non standardisés ou obsolètes ;

- Opportunités d’amélioration continue laissées de côté faute de cadence ou de visibilité ;

- Érosion de la compétitivité face à des concurrents qui optimisent plus vite ;

- Démotivation et frustration des équipes, répétant les mêmes corrections ;

- Surcoûts cachés : micro-arrêts, gaspillages, défauts, manipulations doubles, etc.

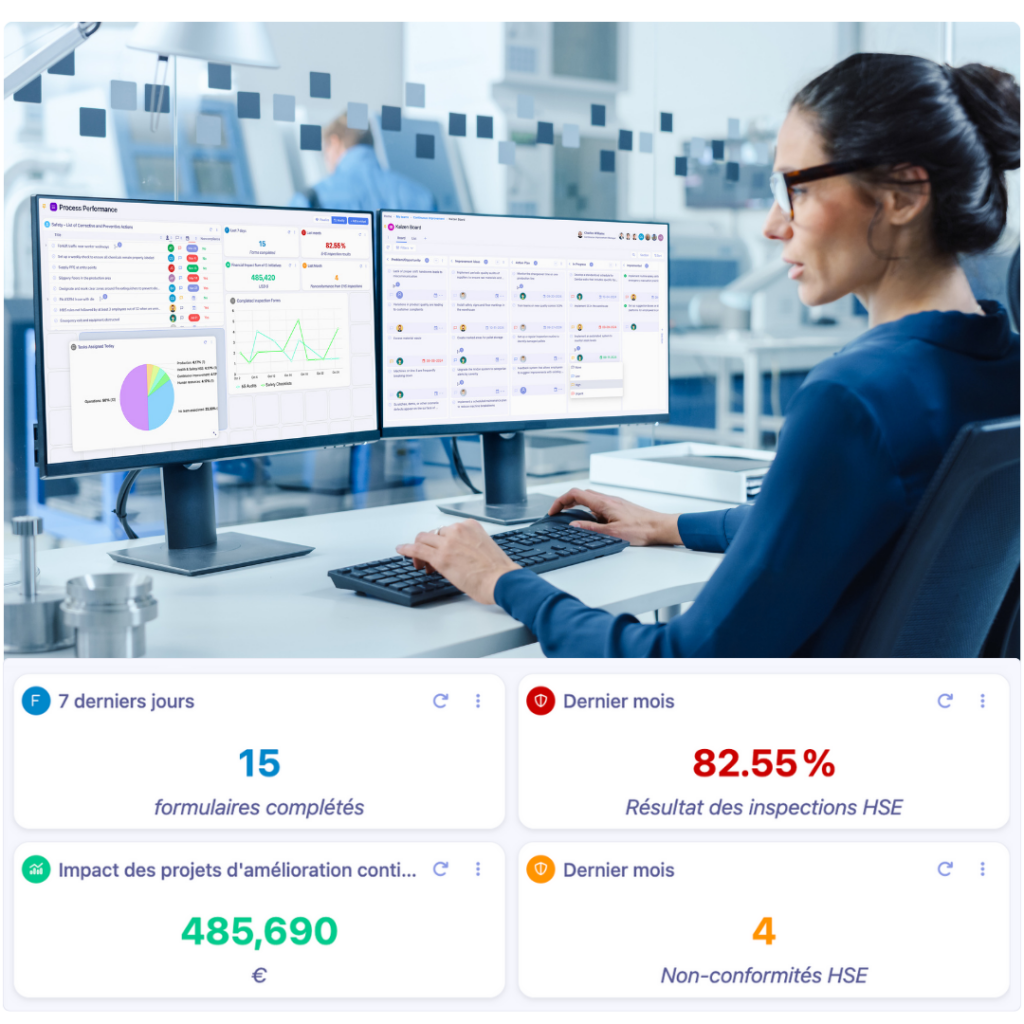

Les industriels français éliminent le coût de l’inaction et protègent leur rentabilité avec Tervene

Quel est le coût d'opportunité de l'inaction ?

Le coût d’opportunité de l’inaction correspond à la valeur des bénéfices que renonce une entreprise industrielle en choisissant de maintenir le statu quo plutôt que d’investir dans l’amélioration de ses processus.

Quels sont les coûts économiques de l'inaction ?

Concrètement, chaque jour où une usine reporte la mise en œuvre d’une solution d’optimisation, elle sacrifie les gains potentiels que cette solution aurait générés : augmentation de la productivité, réduction des gaspillages, amélioration de la qualité ou renforcement de sa compétitivité.

Par exemple, une entreprise qui retarde l’adoption d’outils de maintenance prédictive renonce non seulement aux économies directes (réduction des pannes), mais aussi aux gains indirects, tels que l’amélioration de la satisfaction client et la possibilité de réallouer ses ressources vers des activités à plus forte valeur ajoutée.

Sur différents horizons de temps, ce coût d’opportunité s’amplifie : les concurrents qui agissent creusent l’écart, les dépenses supplémentaires liées aux dysfonctionnements s’accumulent, et l’entreprise perd progressivement sa capacité à saisir de nouvelles opportunités de marché.

Mesurez et réduisez votre coût de l’inaction avec la suite d’outils Tervene

Comment se manifeste l’inaction dans une usine ?

L’inaction se traduit concrètement par une série de comportements et de situations révélateurs dans l’environnement industriel. On la reconnaît notamment lorsque :

- Les décisions sont constamment reportées. Les gestionnaires d’usine savent qu’un équipement nécessite une maintenance prédictive, mais au lieu de mettre en place un processus de TPM, ils attendent la panne complète avant d’agir. Les responsables de production identifient des goulots d’étranglement mais n’engagent pas d’analyse approfondie. Cette culture du “on verra demain” accumule les retards et multiplie les coûts de remédiation d’urgence ;

- Les process restent figés malgré leur inefficacité. Le célèbre « on a toujours fait comme ça » domine les discussions. Les modes opératoires obsolètes persistent alors que des solutions éprouvées existent. Cette résistance au changement, alimentée par la peur de l’inconnu ou le manque de temps et de budget pour la transformation, maintient l’organisation dans une zone de confort coûteuse ;

- Les outils de pilotage sont sous-exploités. Les données de production s’accumulent sans être analysées. Les indicateurs SQCDP (Sécurité, Qualité, Coûts, Délais, Personnel) existent sur papier mais ne déclenchent aucune action corrective. L’absence de management visuel digital prive les équipes d’une vision claire des priorités et des problèmes ;

- L’amélioration continue est perçue comme une contrainte. Les chantiers Kaizen et autres initiatives de lean management sont perçus comme des projets supplémentaires plutôt que comme des investissements rentables. Les ressources manquent, le temps fait défaut et, finalement, rien n’avance, tandis que les pertes s’accumulent.

Combien coûte réellement l'inaction pour les entreprises industrielles ?

L’impact financier de l’inaction dans le secteur industriel est considérable et touche plusieurs dimensions de la performance. Les arrêts de production non planifiés représentent la part la plus visible de ces coûts, mais l’inefficacité s’étend bien au-delà des équipements : le manque de compétences, les erreurs liées à des processus non standardisés et le turnover du personnel génèrent également des pertes substantielles. Ces coûts, souvent répartis entre différents postes budgétaires, ne sont pas toujours identifiés comme tels par les directions d’entreprise, ce qui contribue à perpétuer l’inaction.

Les 6 chiffres clés à retenir :

- 1,5 trillion de dollars de pertes annuelles cumulées des entreprises du Fortune Global 500, dues aux temps d’arrêt non planifiés, soit 11% de leur chiffre d’affaires total (Siemens “True Cost of Downtime 2022”) ;

- 800 heures par an de temps d’arrêt d’équipement non planifié moyen pour un fabricant, soit plus de 15 heures par semaine où les équipes sont payées, mais ne produisent pas (TeamSense analysis) ;

- 2,1 millions d’emplois non pourvus d’ici 2030 : c’est le nombre de postes manufacturiers qui resteront vraisemblablement vacants aux États-Unis faute de main-d’œuvre qualifiée, représentant 1 trillion de dollars de PIB perdu (Deloitte & Manufacturing Institute) ;

- 5 à 20% de productivité perdue annuellement dans une usine manufacturière moyenne, à cause des temps d’arrêt non planifiés (International Society of Automation) ;

- 64 % des fabricants sont touchés par le manque de compétences, ce qui nuit directement à leur capacité à répondre à la demande des clients (Accenture via AIS Corp).

Les domaines critiques d'inaction en production (données)

L’inefficacité opérationnelle en usine affecte plusieurs dimensions stratégiques de l’entreprise industrielle, chacune générant des coûts spécifiques. Le coût d’opportunité industriel se manifeste particulièrement dans cinq domaines où le statu quo nuit durablement à la performance. Ces zones de friction empêchent les gestionnaires d’atteindre l’excellence opérationnelle et freinent le pilotage Lean digital pourtant indispensable à la compétitivité moderne.

| Domaine d’inaction | Impacts chiffrés sur la productivité et l’efficacité |

|---|---|

| Maintenance & fiabilité | Réduction des coûts de maintenance de ~12 % grâce à la maintenance préventive ; jusqu’à 30 % de réduction des arrêts de machines possibles avec des stratégies proactives (Worldmetrics, 2025). |

| Optimisation des processus | Amélioration de l’efficacité de 20‑30 % et réduction des coûts de 25 % grâce à des démarches d’amélioration des processus (Worldmetrics, 2025). |

| Digitalisation du management | Digitalisation et amélioration processuelle associées à des gains organisationnels : 50 % des entreprises notent une meilleure rétention des clients après l’amélioration de leurs processus (Worldmetrics, 2025). |

| Formation & compétences | Les programmes de formation bien menés peuvent rendre les employés jusqu’à 50 % plus productifs que ceux qui ne reçoivent aucune formation (SupplyGem, 2024). |

| Amélioration continue | Réduction des gaspillages jusqu’à 40 % chez les organisations qui appliquent des initiatives systématiques d’amélioration continue (WifiTalents, 2025). |

À savoir : Ces domaines se renforcent mutuellement. Une usine qui cumule plusieurs formes d’inaction voit donc sa performance globale se dégrader progressivement. Heureusement, l’amélioration continue industrielle structurée permet d’identifier et de traiter ces inefficacités de manière méthodique.

Découvrez pourquoi les leaders opérationnels choisissent Tervene

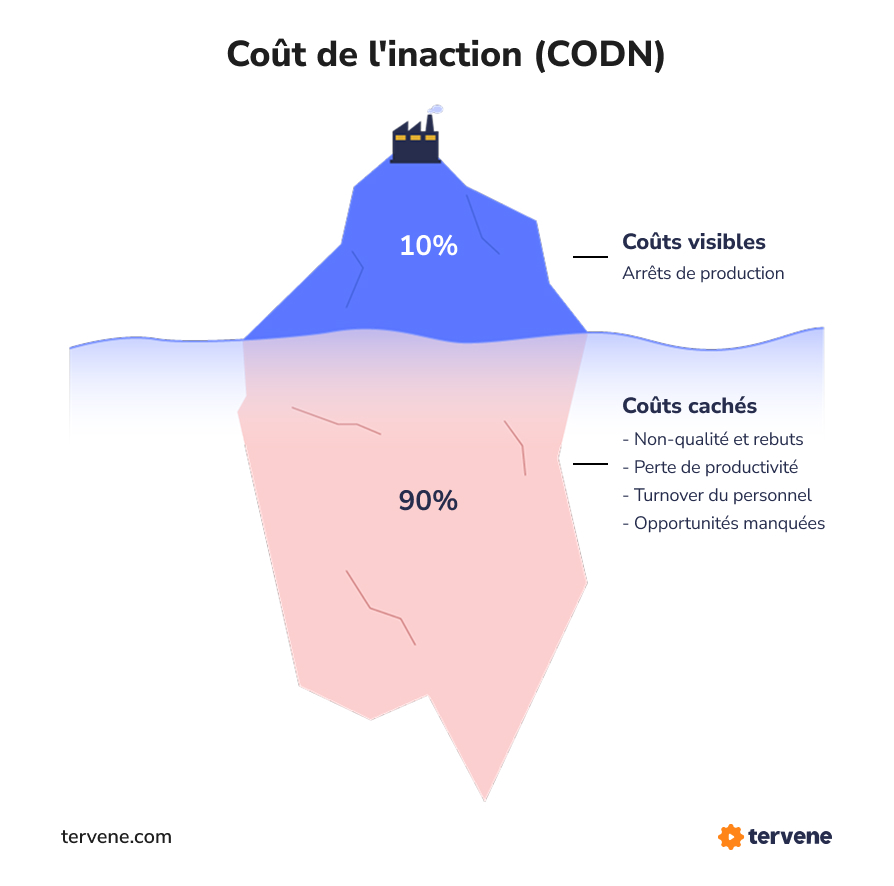

Quelles sont les conséquences directes de l'inaction sur la performance industrielle ?

Perte de productivité et ralentissement de la croissance

L’inaction engendre une spirale descendante de la productivité. Les collaborateurs perdent en effet un temps phénoménal chaque semaine à la recherche d’informations, à répéter les mêmes erreurs faute de capitalisation des connaissances, ou à gérer des dysfonctionnements qui auraient pu être anticipés.

Cette inefficacité chronique se traduit par un écart croissant par rapport aux normes de l’industrie. Pendant que les concurrents adoptent les méthodologies Lean et digitalisent leurs opérations, l’entreprise qui n’agit pas voit ses indicateurs de performance se dégrader progressivement. Le TRS (Taux de rendement synthétique) stagne, les délais de fabrication s’allongent et les coûts unitaires augmentent.

La conséquence la plus pernicieuse reste la perte de parts de marché, dans la mesure où les clients, insatisfaits par des délais trop longs ou une qualité irrégulière, se tournent vers la concurrence.

Risques financiers et réputationnels accrus

Sur le plan financier, l’inaction multiplie les coûts cachés difficilement traçables dans les systèmes comptables traditionnels. Les stocks dormants immobilisent du capital, les retouches et les rebuts pèsent sur la marge, et les heures supplémentaires compensent les inefficacités structurelles.

Les risques de non-conformité augmentent également avec le temps. Les réglementations évoluent, les exigences des clients se renforcent, mais l’entreprise qui n’adapte pas ses processus s’expose à des pénalités, des litiges et des audits défavorables.

Enfin, la réputation de l’entreprise se dégrade progressivement. Les retards de livraison récurrents, les problèmes de qualité récurrents et l’incapacité à tenir les engagements érodent la confiance des clients, ce qui est difficilement réversible.

Démotivation des équipes et difficultés de recrutement

Le coût humain de l’inaction reste souvent sous-estimé. Les collaborateurs confrontés quotidiennement à des dysfonctionnements non résolus éprouvent un sentiment d’impuissance et de frustration. Pourquoi remonter un problème si rien ne change ? Cette démotivation progressive se traduit par une baisse de l’engagement, une hausse de l’absentéisme et une augmentation du turnover.

Le turnover accru génère des coûts directs (recrutement, formation) et indirects (perte de compétences, temps d’adaptation). Dans un contexte de tension sur le marché de l’emploi dans l’industrie, remplacer un opérateur qualifié ou un technicien de maintenance expérimenté s’avère complexe et coûteux.

Qui plus est, les entreprises qui n’investissent pas dans l’amélioration continue et la modernisation de leurs pratiques peinent à attirer les nouveaux talents. Les jeunes générations recherchent des environnements de travail structurés, numérisés et axés sur la performance.

Comment mesurer le coût de l'inaction dans votre usine ?

Les 5 métriques clés pour quantifier l’inaction

Pour transformer votre intuition en données concrètes, il faudra passer par la case des mathématiques. Concentrez-vous donc sur ces cinq indicateurs mesurables, qui révèlent précisément où l’inaction impacte votre performance :

1. Écart de performance par rapport à vos concurrents

Comparez votre TRS, votre taux de rebut et votre temps de changement de série aux normes de votre secteur. Un écart persistant de plus de 15 % indique une zone d’inaction coûteuse.

2. Coût total de non-qualité (COPQ)

Additionnez les coûts des rebuts, des retouches, des retours clients, du traitement des réclamations et des heures de tri. Ce montant annuel représente ce que l’inaction en matière de qualité vous coûte concrètement.

3. Temps d’arrêt non planifié cumulé

Pour évaluer le coût direct de l’inaction en maintenance, relevez chaque mois le nombre d’heures d’arrêt imprévues de la machine, puis appliquez la formule suivante : Coût direct des arrêts = Heures d’arrêt × (Coût horaire de la main-d’œuvre + Coût horaire de la machine) .Pour mesurer également le coût d’opportunité lié à la perte de production, vous pouvez ajouter : Coût indirect (perte de marge) = Heures d’arrêt × Marge horaire sur le chiffre d’affaires perdu .Cette distinction permet de distinguer le coût réel supporté par l’entreprise (main-d’œuvre et machines) de l’impact financier sur le chiffre d’affaires et la rentabilité, offrant une vision complète de l’inaction.

4. Durée moyenne de résolution des problèmes récurrents

Mesurez le nombre de jours écoulés entre l’identification d’un problème et sa résolution définitive. Une durée supérieure à 30 jours indique une lenteur décisionnelle coûteuse (la durée dépend bien évidemment de l’ampleur du problème et du chantier).

5. Taux de réalisation des plans d’action

Calculez le pourcentage de plans d’action issus des AIC, des audits ou des chantiers Kaizen réellement clôturés dans les délais. L’idéal, comme vous pouvez l’imaginer, est d’atteindre 100 %.

Méthodologie de calcul du coût de l’inaction

Pour quantifier précisément le coût de l’inaction dans votre contexte spécifique, utilisez ces formules de calcul adaptées à chaque type d’inefficacité :

| Type de coût | Comment le calculer | Exemple concret |

|---|---|---|

| Arrêts non planifiés | Heures d’arrêt × (coût main-d’œuvre + coût machine + marge perdue par heure) | 800 h × (150 € + 80 € + 200 €) = 344 000 €/an |

| Non-qualité | (Pièces défectueuses × coût unitaire) + (heures de tri × coût horaire) | (5 % × 100 000 × 15 €) + (200 h × 45 €) = 84 000 €/an |

| Temps improductif | % de temps perdu × nombre d’opérateurs × heures annuelles × coût horaire | 20 % × 25 × 1 600 h × 45 € = 360 000 €/an |

| Écart vs benchmark | Différence TRS × heures disponibles × marge horaire | (85 % – 65 %) × 10 000 h × 120 €/h = 240 000 €/an |

| Turnover excessif | (Taux actuel – taux normal) × effectif × coût moyen par départ | (25 % – 10 %) × 100 × 15 000 € = 225 000 €/an |

| Projets non réalisés | Nombre de projets × gain moyen par projet | 15 × 8 000 € = 120 000 €/an |

4 actions pour réduire le coût de l’inaction

1. Digitaliser le pilotage opérationnel

Centralisez vos données de production sur une plateforme unique pour accélérer l’accès à l’information et la prise de décision. Automatisez la préparation des rituels de management (AIC, TOP) et structurez le suivi des plans d’action afin d’en garantir la clôture effective.

Impact attendu : réduction du temps consacré à la collecte de données, simplification de la communication et amélioration de la réactivité face aux dérives.

2. Standardiser et améliorer en continu

Documentez vos meilleures pratiques et mettez en place une standardisation des procédés afin de limiter la variabilité entre les opérateurs. Déployez des chantiers Kaizen digitalisés pour incarner l’amélioration continue au quotidien.

Impact attendu : réduction des écarts de performance, réduction des coûts liés à la non-qualité et renforcement de votre culture d’amélioration continue.

3. Exploiter la data pour anticiper

Passez d’une logique réactive à une approche prédictive en analysant vos données de production en temps réel. Anticipez les pannes grâce à la maintenance prédictive, détectez les dérives de la qualité avant qu’elles ne génèrent des rebuts massifs, et objectivez vos décisions d’investissement grâce au pilotage par les données.

Impact attendu : réduction des arrêts imprévus, intervention au moment optimal, priorisation efficace des ressources.

4. Former et responsabiliser les équipes

Investissez dans la montée en compétence continue avec des parcours adaptés au niveau de chaque collaborateur. Clarifiez les rôles et responsabilités au sein de votre système de management et assurez le suivi rigoureux de chaque plan d’action à l’aide d’outils de gestion de projets.

Impact attendu : Transformation des équipes en acteurs du changement, amélioration de l’engagement et réduction du taux de turnover.

Ces 4 actions partagent un point commun : elles nécessitent une visibilité complète sur votre performance opérationnelle. Sans plateforme centralisée, vous perdez un temps précieux à collecter les données, à préparer les réunions et à tracer manuellement les plans d’action. C’est précisément là que Tervene intervient ! En structurant votre système de management digital, la plateforme vous libère du temps administratif pour vous concentrer sur ce qui compte vraiment : identifier les problèmes, décider rapidement des actions à prendre et suivre leur exécution jusqu’au résultat.

De l’inaction à la performance : choisissez Tervene !

Le coût de l’inaction constitue un enjeu important, mais souvent méconnu, pour les entreprises industrielles. Et pourtant, comme nous l’avons détaillé, l’inefficacité opérationnelle en usine entraîne des pertes susceptibles de s’avérer considérables !

Le pilotage Lean digital, via une plateforme comme Tervene, peut heureusement faciliter cette transformation en donnant davantage de visibilité aux équipes et en structurant le management opérationnel (notamment la centralisation de l’information, la standardisation des rituels et la facilitation du suivi).

Vous voulez faire changer les choses ? Évaluer votre coût d’inaction est la première étape. Chaque jour passé sans diagnostic représente une opportunité manquée de comprendre vos leviers d’amélioration. Commencez par mesurer, puis agissez méthodiquement !

Digitalisez votre pilotage pour éliminer le coût de l’inaction

- Gagnez en visibilité sur vos pertes : identifiez les 20 à 30 % du chiffre d’affaires perdus en raison d’inefficacités.

- Standardisez vos rituels : réduisez les arrêts des machines à moins de 30 % grâce à des routines proactives et à une maintenance préventive structurée.

- Accélérez la résolution de problèmes : automatisez le suivi de vos plans d’action pour garantir une clôture rapide des problèmes récurrents.

FAQ – Vos questions sur le coût de l'inaction

Le coût de l’inaction représente l’ensemble des pertes financières et des opportunités manquées, générées par le fait de ne pas agir face à des problèmes identifiés. Dans le contexte industriel, il inclut les pertes de productivité, les surcoûts opérationnels, l’érosion de la compétitivité et les opportunités d’amélioration non saisies. Ce coût est souvent invisible dans les comptes mais peut représenter 20 à 30 % du chiffre d’affaires, selon les études.

Les principales causes incluent la culture du « on a toujours fait comme ça », les processus décisionnels trop lourds, le manque de visibilité sur les problèmes réels, l’absence d’outils de pilotage efficaces, la surcharge des équipes et le manque de compétences pour conduire le changement.

La peur de l’échec et l’absence de priorisation claire des actions contribuent également à perpétuer l’inertie organisationnelle.

Pour mesurer le coût de l’inaction, identifiez d’abord vos principaux domaines d’inefficacité : la maintenance, la qualité et les processus. Ensuite, calculez, pour chaque problème, la fréquence d’occurrence et l’impact unitaire (temps perdu, matière gaspillée, etc.), puis multipliez par 12 mois. Comparez également vos performances aux standards sectoriels afin d’évaluer le coût d’opportunité.

La somme de ces éléments fournit une estimation du coût annuel de l’inaction.

Cela dépend de la situation, mais dans de nombreux cas industriels, ne pas agir coûte cher. Retarder une action nécessaire tend à aggraver la situation : les dysfonctionnements s’amplifient, les pertes s’accumulent et le coût de remédiation augmente. Cependant, toutes les actions ne se valent pas.

L’essentiel est de diagnostiquer correctement avant d’agir, puis d’exécuter les actions de manière structurée plutôt que précipitée ou approximative.

- Maintenance retardée. Un remplacement de composant standard à quelques centaines d’euros peut se transformer en une intervention d’urgence coûtant plusieurs milliers d’euros, en plus des heures d’arrêt de production ;

- Processus non optimisés. Les taux de rebuts ou de retouches sont significativement supérieurs aux standards du secteur, générant des pertes d’argent ainsi qu’un risque d’impacter la satisfaction client ;

- Digitalisation reportée. Les pertes de temps quotidiennes sont conséquentes, dans la recherche d’information comme dans la communication, la gestion de projets ou encore la préparation des rapports ;

- Turnover élevé. De mauvaises conditions de travail génèrent des coûts récurrents de recrutement et de formation, sans oublier les répercussions négatives sur l’image de marque.

L’ampleur de ces coûts varie selon la taille de l’entreprise et le secteur d’activité.

Cela dépend de votre situation de départ et de l’ampleur des changements engagés. Les premières améliorations visibles apparaissent généralement après quelques mois de mise en place d’un système de management structuré, surtout si vous commencez par des quick wins. Il est recommandé de démarrer par des projets pilotes à impact rapide pour créer une dynamique positive, tout en ne sous-estimant pas le temps nécessaire pour transformer réellement les habitudes de travail.

Tervene est un outil qui facilite la réduction du coût de l’inaction. Concrètement, la plateforme vous aide à :

- Centraliser vos données de production. Vous accédez à tous vos indicateurs SQCDP depuis un point unique, sans chercher l’information dans plusieurs systèmes différents ;

- Structurer vos rituels de management. La plateforme automatise la préparation de vos AIC et tournées terrain, puis assure le suivi systématique de tous vos plans d’action ;

- Accélérer la circulation de l’information. Les équipes partagent instantanément les données entre services, ce qui supprime les rapports manuels et les allers-retours par email ;

- Libérer du temps managérial. Vous consacrez moins de temps à collecter des données, ce qui vous permet de vous concentrer davantage sur l’analyse des problèmes et la prise de décisions ;

- Tracer les responsabilités. Chaque action corrective possède un propriétaire clairement identifié et une échéance visible par tous les membres de l’équipe, ce qui permet d’éviter les malentendus et les oublis.

Les résultats dépendent de vous ! Tervene fournit la visibilité et la structure, mais c’est votre capacité à utiliser ces informations pour engager des actions concrètes qui détermine l’ampleur des gains.