Standardisation des procédés: définition, avantages et outils 2026

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 15 août 2025 |

| Temps de lecture: | 9 min |

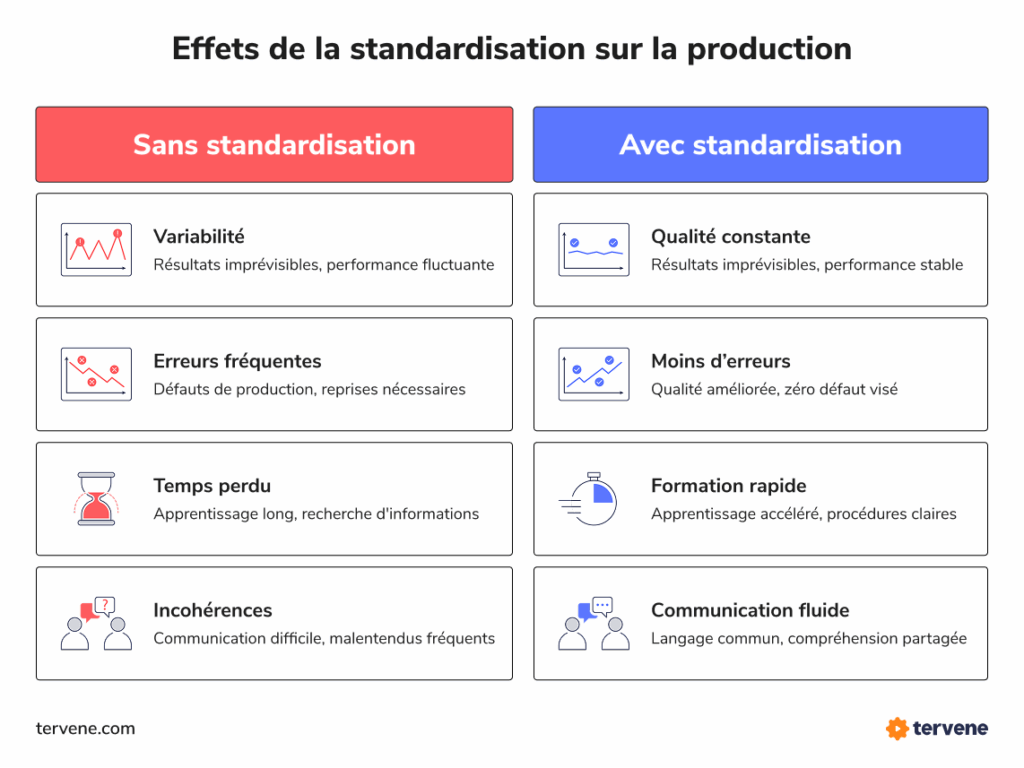

- La standardisation des procédés est une méthode essentielle pour réduire les erreurs, fluidifier les opérations et améliorer la qualité dans l’industrie manufacturière.

- Elle permet de gagner en productivité, de limiter les gaspillages et d’assurer une qualité constante.

- Les six modes de coordination de Mintzberg offrent un cadre théorique pour comprendre et structurer cette standardisation.

Afin de gagner en efficacité en usine, de réduire la variabilité et d’optimiser la qualité des produits conçus, la standardisation des procédés se révèle être un levier incontournable du lean manufacturing.

Au fil de cet article, vous découvrirez ce qu’est la standardisation, la façon dont elle a été théorisée par Mintzberg, mais aussi ses effets bénéfiques en entreprise et nos conseils pour la mettre en place au sein de votre organisation.

Restez avec nous !

Qu'est-ce que la standardisation ?

Le principe de la standardisation est simple : uniformiser des processus, des objectifs ou encore par exemple des données, pour les aligner sur un modèle unique. En entreprise, standardiser les façons de faire est idéal pour permettre une meilleure communication entre les collaborateurs, mais aussi afin de fluidifier les processus et d’assurer la qualité de la production ! En effet, les routines bien établies évitent de tâtonner et restreignent les risques d’erreurs.

Ce levier, faisant partie des différents modes de coordination, est donc bénéfique tant pour le bien-être des opérateurs que pour faciliter le travail des managers. Finalement, c’est aussi un allié de taille afin de maximiser la satisfaction client !

Les avantages de la standardisation des procédés

Pourquoi standardiser ?

En entreprise, miser sur la standardisation est idéal pour :

- gagner du temps. Toutes les procédures étant documentées et identiques entre les usines ou postes de travail, les opérateurs savent exactement ce qu’ils ont à faire. Ils ne perdent donc pas de temps dans l’enchaînement des opérations, ce qui impacte positivement la cadence de production et minimise les variabilités ;

- réduire les gaspillages. Les muras, ou gaspillages, sont largement réduits par la standardisation. En effet, tout est documenté et conçu pour que les opérations se déroulent fluidement ! Mouvements inutiles, temps d’attente, non-qualité… Les 7 gaspillages, tels que définis dans la culture Kaizen, se voient alors maîtrisés ;

- minimiser les erreurs. Des workflows bien documentés sont essentiels pour garantir le bon déroulement des procédures et, par la même occasion, pour réduire drastiquement les erreurs. Par extension, ce sont également les risques d’accidents qui sont minimisés par la mise en place de normes dans le secteur industriel ;

- optimiser la qualité. Standardiser les procédés assure d’aboutir à un niveau de qualité équivalent entre tous les ateliers, mais aussi dans le temps. Cela réduit donc les variabilités, et permet de maintenir la satisfaction client à son maximum. ;

- faciliter et structurer la communication. Parce que tous les postes de travail appliquent les mêmes façons de faire, il est plus aisé d’échanger avec les autres services et d’homogénéiser l’activité. Que ce soit entre différents niveaux hiérarchiques ou entre ateliers localisés sur différents sites, à une échelle locale comme globale, vous avez l’assurance de parler le même langage. Vous l’aurez compris : cela permet de structurer les mécanismes de contrôle et facilite les prises de décisions stratégiques.

Impacts de la standardisation des procédés industriels : pour résumer

Voici quelques exemples de critères positivement impactés par la standardisation :

| Critère | Avec standardisation des procédés | Sans standardisation |

|---|---|---|

| Qualité des produits | Cohérente, répondant à des critères précis | Variable selon les opérateurs et façons de faire |

| Délais de production | Optimisés et toujours semblables | Plus longs et difficilement prévisibles |

| Sécurité au travail | Accrue grâce à la documentation et à la formation | Dangers plus présents, par exemple en cas de mauvaise utilisation des machines et outils |

| Coûts et gaspillages | Diminués grâce à des procédures claires | Souvent plus importants (défauts de qualité, erreurs, potentiels doublons,…) |

| Formation des employés | Rapide et documentée | Chronophage et peu structurée |

| Proaction et résolution de problèmes | Efficaces, appuyées sur des processus précis, des outils pertinents et une remontée d’informations structurée | Anticipation réduite, réactions souvent anarchiques et improvisées |

| Amélioration continue | Encouragée par les normes et rituels kaizen | Plus rare et complexe à mettre en place |

| Satisfaction client | Excellente (respect des délais, qualité cohérente) | Incertaine et variable au fil du temps |

Les mécanismes de coordination et de contrôle selon Henri Mintzberg

La coordination du travail est essentielle pour standardiser les façons de faire, fluidifier les interactions, mais aussi afin de gagner en productivité sans nuire à la qualité. Pour encadrer cette notion, l’universitaire canadien Henri Mintzberg souligne 6 modes de coordination majeurs sur lesquels doivent s’appuyer les organisations :

1. L’ajustement mutuel

L’ajustement mutuel consiste, comme son nom l’indique, à normaliser les processus de façon assez informelle. Dans une organisation réduite, il est possible d’envisager cette solution basée sur la communication et le tâtonnement.

2. La supervision directe

La standardisation par supervision directe est assez répandue. Elle consiste simplement, pour un groupe de personnes, à suivre les instructions données par leur supérieur hiérarchique.

3. La standardisation des procédés de travail

Pour réaliser une opération spécifique, il existe autant de façons de faire qu’il y a d’employés. Malheureusement, si chacun se fie à sa propre intuition, il est peu probable d’aboutir au même résultat. Et quand bien même les objectifs seraient atteints en termes de qualité, les délais de réalisation sont susceptibles de varier grandement d’un poste à un autre. La standardisation des procédés, dont le travail à la chaîne est un exemple notable, est justement idéal pour s’assurer que chacun suit des étapes précises, avec le même matériel et les mêmes opérations. De cette manière, vous pouvez garantir que tous vos produits répondent aux mêmes critères de qualité, ce qui est très intéressant.

4. La standardisation des résultats

Il s’agit ici de fixer un objectif, sans pour autant documenter la manière d’y arriver. C’est ce qui est notamment utilisé pour diriger le travail de certains chefs d’équipe, qui ont des résultats financiers à atteindre. C’est aussi le cas pour les thésards, qui connaissent tous la date de leur soutenance mais demeurent libres de mener leur projet comme bon leur semble. En-dehors d’un délai imparti, la standardisation offre donc une grande flexibilité de moyens.

5. La standardisation des qualifications

La standardisation des qualifications s’appuie sur le recrutement d’individus aux compétences similaires, mais aussi sur un onboarding permettant à chacun de disposer d’un référentiel identique. En cas de démission, de départ à la retraite ou encore d’absence plus ou moins longue d’un des ouvriers, celui-ci sera remplacé plus simplement.

6. La standardisation des normes

La standardisation par les normes repose sur l’adhésion de tous les travailleurs à des croyances ou valeurs communes. C’est ce référentiel qui conditionne alors les façons de faire, assurant une certaine cohérence.

Les industriels français standardisent leurs procédés grâce à Tervene

Qu'est-il essentiel de standardiser en usine ?

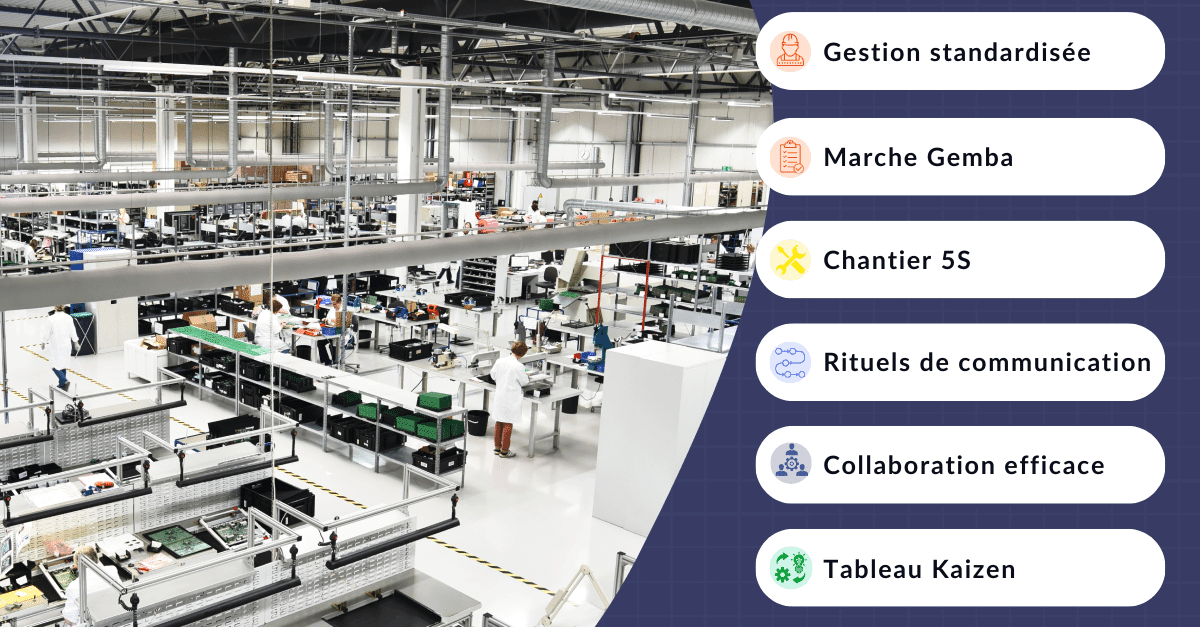

Si nous suivons les préconisations d’Henri Mintzberg ainsi que les leviers communément admis de la standardisation, voici quelques exemples de postes à standardiser en entreprise :

- Les étapes des processus de production. Les ouvriers savent ainsi quelles tâches réaliser et à quel moment, pour gagner du temps et faciliter leurs actions ;

- Les rotations d’équipes et passages de consignes. Grâce à des procédures bien documentées, les équipes sortantes peuvent donner toutes les informations nécessaires à celles entrantes, et ce, sans perdre de temps. Les risques d’erreurs sont ainsi écartés, et les potentiels problèmes, connus d’avance ;

- Les inspections terrain et audits, afin d’anticiper les risques d’erreurs et de maintenir une production constante. C’est notamment possible grâce aux Gemba Walks, ou tournées terrain, qui aident les gestionnaires à savoir exactement ce qui se passe dans leurs ateliers ;

- Les rituels d’animation de la performance. Ceux-ci catalysent les échanges entre les chefs d’équipes et les opérateurs, qui savent ainsi quelles sont leurs priorités et quels sont les risques rencontrés ;

- Les comités de pilotage et de direction. Ils permettent aux différents niveaux hiérarchiques de communiquer, afin de prendre des décisions stratégiques à plus ou moins long terme. Cela peut par exemple concerner la résolution de problèmes terrain, l’amélioration continue ou encore la définition d’objectifs financiers ;

- Le travail standard du leader. Si vous devez bien sûr standardiser les processus de travail des opérateurs sur le terrain, ceux des managers doivent aussi être clairs. Cela les aide à prendre des décisions éclairées et pertinentes, quel que soit le contexte ;

- Les normes de sécurité. L’enjeu est même majeur, puisque la santé et le bien-être au travail en dépendent. Établir des normes de sécurité est donc indispensable pour encadrer l’utilisation des machines et comportements, ce qui réduit les dangers potentiels ;

- La formation des employés. Grâce à un accompagnement standardisé, tous vos travailleurs disposent de compétences similaires, en adéquation avec les missions qui leur incombent.

Découvrez la suite d’outils de standardisation de Tervene

Pourquoi digitaliser ses procédures pour les standardiser ?

Comme nous l’avons évoqué, la standardisation est essentielle pour simplifier le travail des opérateurs, faciliter la supervision des managers et catalyser une prise de décisions rapide. Dans ce cadre, la digitalisation constitue un allié de taille !

En effet, des outils digitaux tels que Tervene permettent de :

- créer des formulaires et check-lists centralisés, servant de référentiel à tous ;

- collaborer au moyen d’agendas partagés ;

- planifier des réunions ou points réguliers ;

- faire remonter instantanément les risques et problèmes grâce à une utilisation sur tablette ou mobile ;

- gérer vos équipes plus facilement ;

- générer des tableaux de bord automatisés et personnalisés, favorisant la prise de décisions éclairées.

Standardisez les routines des managers et des chefs d’équipe

Découvrez les outils de standardisation de TerveneTémoignages : la standardisation des procédés avec Tervene

Les solutions digitales proposées par Tervene sont extrêmement stratégiques, lorsqu’il est question de standardisation.

Nos fonctionnalités étendues vous permettent en effet de :

- Réduire la variabilité. C’est d’ailleurs l’un des points soulignés par Steve Pellerin, directeur de production chez Safran Cabin, lorsqu’il affirme :

"Nous avons obtenu une augmentation de productivité de 14 % et une réduction de la variabilité de 24 %, après seulement 7 semaines [d'utilisation de Tervene]."

En effet, parce que toutes les étapes de vos processus peuvent être documentées, que les tournées terrain sont régulières et que la communication est structurée, la production se fait de manière nettement plus homogène ;

- Gagner en productivité. Grâce à la digitalisation des procédures sur Tervene, aux agendas partagés, aux fiches numérisées et au suivi centralisé des projets et actions, chaque opérateur ou manager sait exactement ce qu’il a à faire, et quand. Marcus Göhl, directeur du site Siemens à Hagueneau, le dit d’ailleurs très bien :

Les temps morts sont drastiquement réduits, tout comme les risques d’erreurs humaines ;

- Faciliter la rétroaction et accélérer la résolution des problèmes. Avec les Gemba Walks digitales proposées par Tervene, les gestionnaires se rendent sur le terrain pour s’assurer de tout se passe bien. Ils sont donc aptes à détecter les moindres défaillances et à anticiper les risques, grâce à des inspections régulières appuyées sur des listes de contrôle digitales. En cas de souci, ils peuvent immédiatement faire remonter l’information, créer les tâches qui s’imposent et les affecter aux bons responsables ;

- Gagner en visibilité sur l’ensemble de votre usine. Les outils Tervene centralisent non seulement vos agendas, mais aussi vos tableaux de bord, les tâches liées à vos projets et vos fiches d’audit… entre autres ! Vous appuyer sur nos solutions vous permet donc de savoir exactement où vous en êtes, et ce, en temps réel ! Qui plus est, avec la standardisation des routines des managers et la mise en place de formulaires et checklists numériques, ceux-ci gagnent un temps précieux dans la détection des failles et leur résolution.

Articles recommandés pour aller plus loin dans votre standardisation

Comment structurer vos processus de travail afin d’augmenter l’efficacité des chefs d’équipe? Testez Tervene et standardisez votre activité!

Pour améliorer sa gestion d’entreprise, des projets aux politiques, différents comités existent : COPIL, CODIR, COMOP et COMEX.

Découvrez les 9 bénéfices du travail standardisé et des routines de management, pour gagner en visibilité et en responsabilisation.

FAQ – Tout savoir sur la standardisation des procédés de production

La standardisation des procédés consiste à normaliser chaque tâche, de manière à ce que vos employés adoptent les mêmes pratiques, utilisent les mêmes outils et suivent les mêmes procédures. Cela permet d’homogénéiser les actions entre postes, services ou sites, de manière à conserver une qualité constante de production et à réduire les variabilités. C’est idéal pour lisser la satisfaction client, mais aussi afin de simplifier la gestion de l’activité.

Choisir de standardiser ses procédés est certes très avantageux pour gagner en efficacité et pour renforcer la qualité de sa production, mais certaines limites peuvent parfois être remarquées. En effet, lorsque les normes sont trop présentes, cela peut mener à une perte de sens pour les salariés, mais aussi à une augmentation des contraintes et de la pression. C’est typiquement le cas du travail à la chaîne, où les tâches répétitives ne laissent pas de place à la communication ni à la flexibilité.

Afin de concevoir des procédures normalisées, il est nécessaire de documenter toutes les étapes de vos processus. Un audit initial peut donc s’avérer incontournable, de manière à déterminer quelles sont les meilleures pratiques à adopter. L’idéal est de se concerter avec les ouvriers sur le terrain, qui sont les premiers confrontés aux problématiques. Par ailleurs, des sessions de formation ou d’accompagnement devront être mises en place, afin que vos employés puissent se familiariser avec ces nouvelles façons de faire ! Vous vous assurerez ainsi d’une adhésion optimale à vos processus, ce qui simplifiera le changement.