Digitalisation industrielle : le guide complet 2026 pour les manufactures [+ e-book]

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 20 janvier 2026 |

| Temps de lecture: | 14 min |

- Que signifie la transformation digitale des industries ? Vous découvrirez en quoi la digitalisation diffère de la simple numérisation, ainsi que les quatre leviers clés que tous les leaders doivent maîtriser actuellement ;

- Quels sont les bénéfices mesurables de ce pilier ? Nous vous présentons comment la digitalisation industrielle renforce l’agilité, la qualité des produits, l’efficacité des coûts et la conformité en entreprise, et pourquoi la négliger risque de vous faire prendre un retard considérable ;

- Comment la mettre en œuvre ? Nous vous proposons un eBook de déploiement couvrant la standardisation des pratiques, la visibilité en temps réel sur vos sites de production, l’intégration ERP et les ateliers 4.0 connectés.

Définition de la digitalisation industrielle

Qu’est-ce que la digitalisation de l’industrie ?

La digitalisation industrielle consiste à connecter l’ensemble de vos processus et de vos usines grâce aux technologies numériques. Du travail quotidien dans les ateliers aux décisions prises par la direction, en passant par la communication, le suivi des projets, la résolution des problèmes ou encore les inspections, tout est relié. Le pilotage devient centralisé et basé sur des données en temps réel, ce qui favorise une agilité accrue.

Cela implique donc de repenser complètement la façon dont l’entreprise fonctionne, en se débarrassant autant que possible des gaspillages liés au lean pour se focaliser sur la quête de l’excellence opérationnelle.

Que signifie une transformation digitale réussie ?

Lorsque vos machines, vos opérateurs et vos logiciels travaillent en harmonie, votre transformation digitale est réussie. Vous obtenez ainsi :

- Des données fiables, à jour et accessibles en temps réel. Celles-ci étayent vos décisions, évitant le tâtonnement et les intuitions parfois trompeuses ;

- Une meilleure agilité, vous rendant capable de réagir vite face aux imprévus ;

- Une adaptation rapide aux fluctuations des demandes des clients et aux contraintes du marché.

Les clés de voûte d’une bonne digitalisation des services : 3 piliers de la transformation digitale

Comme vous pouvez l’imaginer, la transformation digitale ne signifie pas seulement qu’il faille remplacer le papier par des tablettes, ni numériser quelques tâches éparses.

Pour réussir, il faut :

- Des méthodes de travail structurées que tout le monde adopte ;

- Des indicateurs de performance clairs que vos équipes peuvent suivre, et grâce auxquels elles peuvent agir immédiatement ;

- Une culture d’entreprise où les problèmes sont visibles rapidement et résolus avant de devenir critiques.

La digitalisation industrielle change donc fondamentalement la façon dont vous créez de la valeur et restez compétitif, en 2026 et bien au-delà !

Les industriels français digitalisent leurs opérations grâce à Tervene

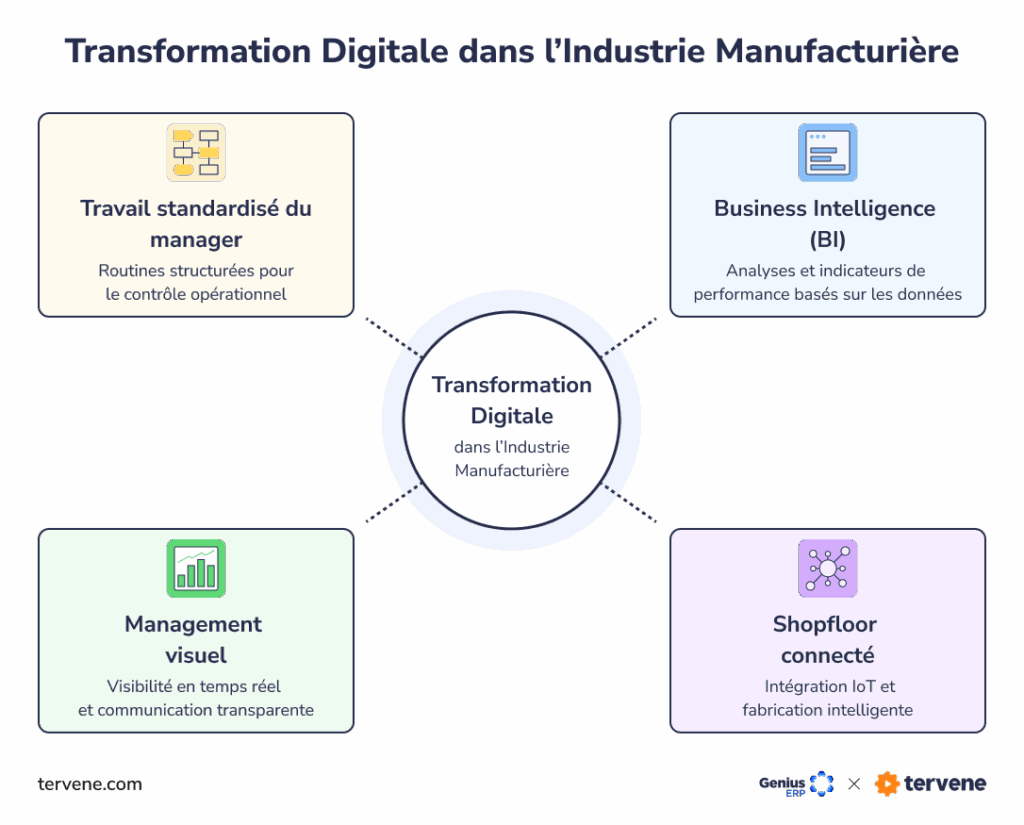

Quels sont les quatre types de transformation digitale ?

La transformation digitale ne se résume bien entendu pas à la simple mise à disposition des nouvelles technologies. Il faut aller bien plus loin dans la structuration des pratiques ! En ce sens, les experts identifient quatre dimensions essentielles de la digitalisation :

1. La digitalisation des processus industriels

Cette dimension implique le déploiement de systèmes de gestion quotidienne, de capteurs IoT et d’outils ERP, pour éliminer les gaspillages opérationnels et optimiser les flux de travail. L’objectif est simple : atteindre une fluidité maximale dans l’exécution des tâches.

2. La transformation du modèle économique

Cette dimension consiste à revoir la façon dont vous créez de la valeur pour vos clients. Par exemple, il peut s’agir de passer de la simple vente de produits à la proposition de modèles orientés vers les services.

3. Transformer votre domaine d’activité

Cette dimension favorise l’extension à de nouveaux marchés ou le développement d’offres inédites rendus possibles par les technologies numériques. On y trouve notamment la maintenance prédictive et les jumeaux numériques.

4. Repenser sa culture d’entreprise

Cette dimension est sans doute la plus complexe, mais aussi la plus déterminante pour les entreprises manufacturières. Elle vise en effet à faire évoluer les mentalités et les modes de travail afin d’ancrer durablement une culture data-driven et collaborative au sein des pratiques. Sans cette transformation humaine, les gains technologiques s’estompent rapidement.

À noter : De nombreuses organisations concentrent leurs efforts sur l’automatisation et négligent les dimensions culturelles et organisationnelles de la digitalisation. Pourtant, sans l’alignement de ces quatre facettes, l’impact de votre démarche demeurera limité et temporaire. Misez donc sur une progression coordonnée sur tous les fronts, pour obtenir des résultats durables !

Ces deux concepts, la numérisation et la digitalisation (aussi appelée transformation digitale), sont fréquemment confondus. Pourtant, ils représentent des réalités distinctes qu’il est essentiel de maîtriser.

Numérisation des processus vs digitalisation industrielle

La numérisation : une conversion des supports

La numérisation consiste à remplacer les processus analogiques par leurs équivalents numériques. Elle comprend, entre autres :

- La transition des fiches papier vers les supports tablettes ;

- L’enregistrement des temps d’arrêt sur des applications mobiles plutôt que sur des feuilles volantes ;

- Le remplacement des fichiers Excel par des tableaux de bord ERP centralisés.

Si ces évolutions apportent certes de grands gains d’efficacité, elles restent toutefois limitées, car elles ne révolutionnent pas fondamentalement vos modes opératoires. En d’autres termes, elles vous font gagner du temps sur le plan microscopique, mais vos pratiques macro doivent être renforcées par une digitalisation solide afin de booster votre efficacité opérationnelle.

Exemple : À l’usine Siemens de Haguenau, la numérisation des routines de management a permis de remplacer les formulaires papier et les emails par des outils numériques pour structurer les audits et les marches Gemba. Le bilan est indéniable : plus de 17 000 tournées ont été digitalisées, 330 audits ont été menés et 96 % des problèmes identifiés ont été résolus. Ces résultats démontrent donc un gain d’efficacité mesurable… et conséquent !

La transformation digitale : une restructuration profonde

La transformation digitale s’appuie sur une approche stratégique globale. Plutôt que de numériser les tâches ou fichiers individuellement, elle repense l’ensemble de ces éléments clés :

- Les processus de fabrication ;

- Les méthodes de management ;

- Les modèles décisionnels, basés sur les données en temps réel.

C’est ce qui permet aux entreprises de gagner en performance de manière continue.

En bref : la numérisation est la boîte à outils qui permet de mettre en œuvre votre transformation digitale. Elle permet d’élaborer une architecture solide et une refonte structurelle propices à atteindre des sommets !

Téléchargez le guide de la digitalisation industrielle [PDF]

Les managers de l’industrie manufacturière n’ont pas besoin de se noyer dans la théorie. Ce qu’il leur faut, ce sont des recommandations pratiques fondées sur une expertise reconnue. Ce guide, élaboré conjointement par Tervene et GeniusERP, répond justement à ce besoin.

Venez découvrir des témoignages authentiques de clients, des chiffres vérifiés et des pratiques éprouvées qui illustrent comment la transformation numérique améliore les performances industrielles. Construit à partir de situations réelles, ce guide vous aidera à transformer vos projets digitaux éparpillés en un système connecté, générant des résultats mesurables.

Vous souhaitez approfondir le sujet, découvrir des conseils pratiques et bénéficier de témoignages d’experts issus des leaders du secteur ? Téléchargez votre e-book !

Les clés de la compétitivité industrielle (2026)

Les bénéfices de la transition vers l'industrie 4.0

Pour les entreprises les plus performantes, l’industrie 4.0 n’est pas qu’un simple concept attrayant et prometteur. C’est devenu un véritable standard opérationnel. Les manufactures qui se sont lancées dans cette digitalisation ne font donc que creuser l’écart avec leurs concurrents, restés sur des modèles désynchronisés et sur papier.

Voici les avantages stratégiques que l’on observe :

| Bénéfice | Description | Impact concret |

|---|---|---|

| Une agilité opérationnelle accrue | Les opérations connectées permettent d’ajuster en temps réel les plannings, les ressources et les flux de travail. | Face aux ruptures d’approvisionnement, aux pics de demande ou aux problèmes de qualité, la réactivité est possible immédiatement. |

| L’amélioration de la qualité et de la fiabilité | L’association de routines standardisées et d’indicateurs suivis en continu réduit significativement les erreurs et améliore le rendement au premier passage. | L’efficacité devient constante et prévisible, ce qui réduit la variabilité. |

| Des gains de productivité et une optimisation des coûts | L’automatisation des flux de données élimine les pertes de temps liées à la recherche d’informations et à la correction d’erreurs. | Les arrêts de production se font de plus en plus rares, et les gaspillages (mouvements, matières, temps) décroissent. Les managers consacrent ainsi leur temps à l’amélioration continue et aux missions à forte valeur ajoutée, plutôt qu’à la gestion de crise en mode pompier. |

| Un renforcement de la conformité et de la traçabilité | Face au durcissement réglementaire et aux exigences accrues en matière de durabilité, les systèmes numériques vous permettent d’assurer une traçabilité complète. | Les clients et les organismes de contrôle bénéficient de la traçabilité qu’ils exigent, avec transparence et fiabilité. |

C’est certain : l’adoption accélérée de l’IA et de l’IoT transforme les industries manufacturières pour le meilleur. Cependant, leur efficacité dépend aussi de la disponibilité de données numérisées et de la solidité des processus. Les fabricants qui retardent cette transition risquent donc de se retrouver désavantagés en termes de réactivité, de transparence et de compétitivité-coûts par rapport aux organisations dont les ateliers sont déjà connectés.

Investissement vs statu quo : le vrai prix du retard technologique

Face à la digitalisation, l’analyse se concentre souvent sur le coût d’acquisition de la technologie. Pourtant, l’erreur stratégique la plus courante est d’ignorer le coût du statu quo. Continuer de s’appuyer sur des processus papier, des ressaisies de données et des communications fragmentées génère des pertes d’efficacité invisibles qui s’accumulent chaque jour. Avant de décider de reporter votre transition numérique à l’année prochaine, prenez le temps d’évaluer le coût de l’inaction.

Standardisez vos pratiques en entreprise avec les outils Tervene

Les étapes et la stratégie de la digitalisation industrielle

Étape 1 : priorisez les enjeux et indicateurs à suivre

L’échec de nombreux projets digitaux s’explique par un défaut de cadrage initial. Les organisations n’identifient pas clairement le problème à résoudre ni les défis prioritaires. Dans la majorité des environnements industriels, les difficultés sont récurrentes et classiques : glissement des délais, mauvaise gestion des non-conformités, ou encore fluctuation de la production face aux tensions sur les ressources humaines ou l’approvisionnement.

Votre point de départ consiste donc à sélectionner trois à cinq KPI directement corrélés à ces enjeux. Nous pouvons notamment citer :

- le taux de livraison dans les délais (OTD) ;

- le rendement au premier passage (FPY) ;

- le taux de disponibilité des équipements.

Ces indicateurs de production constituent un référentiel incontournable pour piloter efficacement la transformation du secteur industriel. Négliger cette étape mène à suivre des KPI déconnectés de vos enjeux opérationnels réels, ce qui ne vous permet pas de monitorer votre activité comme il se doit.

Étape 2 : standardisez les procédés et les routines des managers

Les systèmes ERP offrent des capacités puissantes pour unifier les données, rationaliser les flux de travail et maintenir les opérations connectées entre les départements. Lorsque ces systèmes s’accompagnent de routines managériales structurées, leur impact se traduit directement par des gains de performance quotidiens au sein des ateliers.

La standardisation des procédés fournit à chaque manager un guide clair et cohérent :

- Un cadre pour les briefings quotidiens d’équipe ;

- Des checklists et plannings pour vos tournées terrain (Gemba walks) ;

- La mise en place de réunions en cascade multiniveaux ;

- La programmation d’audits standardisés, pour anticiper les problèmes.

Et parce que les normes sont identiques entre tous les postes de travail, les ateliers et les sites, vos managers peuvent gérer proactivement leur activité, sans se confronter à des crises récurrentes et difficiles à maîtriser. Cela garantit le traitement rapide des failles et l’alignement constant des équipes sur les priorités.

Étape 3 : profitez d’une visibilité en temps réel grâce au management visuel

Si vous ne disposez pas d’une visibilité en temps réel sur vos performances, vous ne pouvez pas non plus mettre en œuvre les actions correctives qui s’imposent… Et malgré cette prise de conscience, de nombreuses industries recourent encore aujourd’hui à des tableaux blancs, à des post-its et à des rapports différés de fin de service. Lorsque les équipes reçoivent les informations, il est souvent trop tard pour anticiper les problèmes critiques.

Le management visuel digitalisé peut, heureusement, y remédier en :

- rendant l’ensemble des tableaux de bord accessibles instantanément ;

- permettant leur synchronisation en temps réel.

Un tableau SQCDP numérique (Sécurité, Qualité, Coûts, Délais, Personnel), ou toute autre forme de tableau de KPI, signale immédiatement les anomalies et identifie clairement les responsables de l’action corrective. L’impact est direct : le temps de réponse se réduit, les responsabilités sont claires et les priorités sont visibles en un coup d’œil.

L’objectif n’est pas esthétique : il s’agit plutôt de convertir des données brutes peu intuitives en signaux actionnables, catalysant les actions.

Étape 4 : interconnectez votre atelier grâce à un ERP

Vous en avez très certainement conscience : les feuilles volantes, tout comme les tableurs localement enregistrés, ralentissent votre production et vous empêchent de détecter les problèmes avant qu’ils ne deviennent critiques.

Au contraire, lorsqu’un ERP est connecté à la chaîne de production :

- Les opérateurs enregistrent numériquement l’ensemble de leur travail, éliminant la double saisie et les erreurs de transcription ;

- Les machines actualisent automatiquement leur propre statut, fournissant une visibilité instantanée sur la disponibilité et les performances ;

- Les managers visualisent l’évolution du planning en temps réel, permettant des ajustements immédiats en cas de besoin ;

L’L’organisation dispose d’une source de données unique, accessible à tous les acteurs simultanément.

GeniusERP est un excellent exemple d’outil structurant. Parce que vous reliez la production, la planification, les finances et même les ventes, vous avez la certitude qu’aucun service ne fonctionne à l’aveuglette ! En brisant les silos hermétiques, vous voyez également les erreurs diminuer, les calendriers gagner en précision, et permettez à tous de travailler à partir des mêmes informations.

En fin de compte, ce sont aussi vos clients qui gagnent en satisfaction !

Étape 5 : simplifiez la prise de décision grâce aux bons KPI

Les données, à elles seules, ne résolvent rien.

Votre objectif va donc plus loin que leur simple collecte : il faut en faire des leviers de prise de décision ! Cela implique donc, après avoir automatisé leur récupération, de rendre ces résultats visibles au quotidien. L’objectif est de coupler les indicateurs retardés (débit, rebuts, temps d’arrêt) aux indicateurs avancés, tels que les scores d’audit ou les problèmes en suspens.

Cette combinaison vous permet de repérer les dérives avant qu’elles ne prennent de l’ampleur. Les systèmes ERP et outils de BI modernes vont encore plus loin, en recourant à des analyses prédictives pour anticiper les fluctuations de la demande ou signaler les risques liés aux processus.

Attention toutefois à ne pas vous perdre dans les statistiques ! Si un indicateur ne vous aiguille pas dans votre prise de décision, il ne vaut pas la peine d’être suivi. Concentrez donc vos efforts sur les données qui favorisent l’efficacité opérationnelle.

Étape 6 : déployez et pérennisez vos pratiques

La transformation digitale des industries bouleverse en profondeur leur mode de fonctionnement. Et bien entendu, tous les collaborateurs, y compris les opérateurs de terrain et les chefs d’équipe, doivent mettre en place ces routines et y adhérer pleinement ! D’une part, les dirigeants doivent pouvoir organiser des réunions structurées. D’autre part, les équipes de terrain doivent utiliser efficacement les logiciels afin de simplifier leurs missions.

En cela, la formation est extrêmement importante (tout comme la conduite du changement). N’oubliez pas non plus de célébrer les premiers succès, pour que les équipes restent motivées à long terme. Une fois les bases acquises, vous pourrez passer aux fonctionnalités avancées, telles que la planification par IA ou la maintenance prédictive.

Zoom sur la transition, la digitalisation et la performance industrielle de Schneider Electric à Lexington

L’usine Schneider Electric de Lexington (Kentucky), en exploitation depuis 60 ans, démontre qu’une installation historique peut aussi réussir sa transformation digitale. Pour ce faire, le site a en effet combiné des approches lean et des outils numériques, tels que la standardisation des pratiques managériales, la digitalisation des tournées Gemba, le déploiement de capteurs IoT pour le suivi énergétique, ou encore la mise en œuvre d’analyse prédictive.

Les résultats obtenus sont sans appel :

- Réduction de 90 % de la documentation papier ;

- Gain jusqu’à 20 % sur les délais de réparation ;

- Diminution de 6 % des arrêts non programmés ;

- Réduction de 26 % de la consommation énergétique ;

- Baisse de 30 % des émissions de CO₂.

Outre l’amélioration des performances industrielles, l’empreinte carbone du site a également diminué grâce à la mise en œuvre de ces innovations technologiques. Ces performances ont d’ailleurs permis au site de décrocher une reconnaissance du Forum économique mondial.

Les pièges à éviter dans votre transition digitale

Les initiatives de transition digitale échouent souvent pour les mêmes raisons. Voici justement les obstacles et erreurs les plus fréquents, ainsi que les moyens de les éviter !

Erreur n°1 : Privilégier la technologie aux résultats

De nombreuses entreprises achètent des outils, sans pour autant les relier à leurs indicateurs de performance stratégiques. Par conséquent, vous pouvez certes avoir de jolis tableaux de bord, mais qui ne permettent pas d’améliorer les performances.

Erreur n°2 : Limiter la transformation à un seul département, sans déployer ailleurs

Les organisations limitent parfois leurs chantiers de digitalisation à certains départements ou à des postes isolés, sans les étendre à l’ensemble de l’usine. Le projet pilote peut donc réussir localement sans jamais se généraliser. Dans certains cas, plusieurs projets sont même lancés en parallèle dans différents services, mais ne communiquent jamais et n’aboutissent pas à une cohérence globale.

Erreur n°3 : Négliger les standards et la responsabilisation

Sans standardisation des pratiques managériales et sans responsabilités clairement définies à tous les niveaux, les nouveaux systèmes ne peuvent pas perdurer. L’organisation retourne alors à la gestion de crise permanente, ce qui n’est pas souhaitable !

Erreur n°4 : Suivre trop d’indicateurs inutiles

L’analyse de données multiples, qui n’orientent aucune décision concrète, disperse l’attention et dilue les priorités. Limitez-vous aux seuls indicateurs actionnables, en gardant en tête vos principaux objectifs !

Erreur n°5 : Mélanger papier et numérique

Le maintien simultané des supports papier et des outils numériques génère de la confusion et des ambiguïtés quant à la source d’information de référence. Cela constitue, par conséquent, un frein majeur à la digitalisation des usines.

Fixez donc une date de bascule ferme et respectez-la !

Les clés du succès, en bref

Le succès de votre transition repose sur trois piliers :

- diriger chaque initiative dans le but d’obtenir un bénéfice quantifiable ;

- appliquer des routines standardisées entre les postes de travail, services et sites ;

- former les managers, pour garantir la pérennité de la démarche et l’adoption des bonnes pratiques à tous les niveaux.

En associant ces réflexes à des outils puissants, vous vous adapterez aux tendances futures et noterez des progrès rapides.

Digitalisez votre shopfloor avec Tervene

La digitalisation industrielle n’est pas qu’un projet sympa de second plan. Elle est devenue un véritable moteur de l’industrie moderne. Les entreprises qui s’y engagent voient leurs décisions s’accélérer, leur contrôle se renforcer et leurs opérations perdurer, même sous la pression. Les autres, quant à elles, risquent de se faire distancer.

La bonne nouvelle, c’est qu’il existe des outils de gestion spécialisés, tels que Tervene, pour vous aider à mettre en place des usines intelligentes. Ils sont conçus pour soutenir les industriels à tous les niveaux, des opérateurs aux dirigeants, afin de concevoir un environnement numérique performant en un temps record.

Structurez vos routines de management grâce à Tervene

- Enregistrez vos actions et suivez-les en temps réel

- Centralisez et rendez accessibles vos supports

- Catalysez la remontée d’informations aux bons niveaux hiérarchiques

- Résolvez efficacement les problèmes

FAQ

La digitalisation, dans le secteur industriel, désigne la transition d’un modèle opérationnel manuel et cloisonné vers un système intégré et piloté par les données. Concrètement, cela signifie que :

-

- les décisions se basent sur des informations à jour en temps réel ;

-

- les équipes suivent des routines structurées ;

-

- l’organisation entière, de l’atelier à la direction, fonctionne avec des données unifiées et à jour en temps réel.

Les grands acteurs du secteur industriel distinguent quatre piliers de la transformation digitale :

-

- la technologie ;

-

- les processus ;

-

- les personnes ;

-

- la culture.

Le succès de la démarche implique de travailler en parallèle sur ces quatre dimensions. La technologie isolée, si elle constitue une bonne base, demeurera vaine sans routines structurées et en l’absence d’équipes impliquées.

Il s’agit des Personnes, des Processus, de la Plateforme, de la Performance et du Purpose (l’objectif). Ces cinq composantes assurent que la transformation n’est pas uniquement technique, mais également stratégique et centrée sur l’humain.

Parmi les leviers traditionnels de la transformation digitale en industrie, nous pouvons par exemple citer :

- la digitalisation des réunions multi-niveaux ;

- la création de tableaux de bord de KPI, mis à jour en temps réel ;

- l’intégration des ERP en atelier.

Ce type d’actions engendre une dynamique positive sur l’entreprise, indispensable avant d’envisager le déploiement d’initiatives plus ambitieuses.

Elle leur permet de standardiser leurs opérations sur plusieurs sites, d’unifier les flux de données et de renforcer l’efficacité opérationnelle à grande échelle. Il en résulte une meilleure visibilité, une production plus prévisible et une adaptation plus rapide à la volatilité du marché.

La numérisation consiste à convertir des supports ou des processus papier au format digital. Cela peut concerner les checklists ou encore les ordres de travail, centralisés sur un support électronique et rendus accessibles à grande échelle.

La digitalisation industrielle, elle, va plus loin. Elle refond les routines managériales, intègre l’ERP à l’atelier et construit une culture data-driven transversale à l’organisation.

Les chaînes d’approvisionnement connaissent une volatilité accrue, les ressources humaines sont sous tension et les contraintes environnementales se renforcent en entreprise. L’agilité et la transparence opérationnelles deviennent donc impératives. Les industries qui retardent cette transformation subissent un désavantage concurrentiel majeur face aux organisations connectées et efficientes !

La digitalisation génère des bénéfices environnementaux mesurables. L’usine Schneider Electric de Lexington a ainsi réduit de 26 % sa consommation énergétique et de 30 % ses émissions de CO₂. La réduction du papier (jusqu’à 90 %), l’optimisation énergétique par monitoring en temps réel et la diminution des rebuts grâce à l’amélioration de la qualité contribuent également à réduire l’empreinte environnementale des industries.