Muri, mura, muda : réduisez les gaspillages et boostez vos performances en usine

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 20 août 2025 |

| Temps de lecture: | 10 min |

- Découvrez les 3M, trois formes de gaspillage (muda, mura, muri) qui freinent votre productivité, augmentent vos coûts et nuisent au bien-être des équipes.

- Apprenez à identifier concrètement ces inefficacités au quotidien : surproduction, irrégularités, surcharge… et leurs impacts sur la qualité et la motivation.

- Suivez des étapes structurées pour les éliminer progressivement : observation terrain, standardisation des processus et amélioration continue.

Si vous souhaitez améliorer la performance de votre usine sans investissements lourds, il est primordial d’éliminer d’abord ce qui la freine au quotidien. Et dans tout environnement industriel, les pertes de temps, les surcharges de travail et les irrégularités nuisent à la productivité, à la qualité comme à vos marges. Ce sont ces inefficacités que nous nommons muri, mura et muda.

Ces trois concepts japonais, piliers du lean manufacturing, permettent d’identifier les points qui entravent votre productivité industrielle. Comprendre ce concept de muri, mura, muda, c’est donc poser les bases d’une amélioration continue solide et rentable, dont vous noterez rapidement les fruits.

Au fil de cet article, nous vous expliquons justement comment vous y prendre. Définition, avantages, modes d’application : les 3M n’auront bientôt plus de secrets pour vous !

Quelle est la définition de muda, mura et muri ?

Un concept signé Toyota

Les 3M font référence aux trois formes de gaspillages identifiées dans la culture japonaise : muri, mura et muda, tels que nous les entendons dans le cadre du Lean Management. Théorisés par Taiichi Ōno, dans le cadre de l’optimisation du système de production Toyota, ces 3M constituent aujourd’hui l’un des piliers de l’amélioration continue.

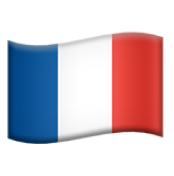

Très concrètement :

- les mudas sont les tâches ou actions sans valeur ajoutée pour le client et parfois aussi totalement inutiles pour vous. On les nomme souvent les 7 gaspillages du lean (déplacements superflus, temps d’attente, suproduction, etc.) ;

- Les muras désignent quant à eux les irrégularités dans les flux de travail, entraînant des variabilités, de la désorganisation et, par conséquent, du stress ;

- Finalement, les muris correspondent à la surcharge au sens global du terme. Cela inclut donc les surcharges humaines, celles des machines mais aussi celles des processus, à la source de bien des pannes, erreurs ou démotivations.

L’élimination des 3M, incontournable en Kaizen

L’élimination des 3M constitue un levier essentiel dans la réussite de votre démarche Kaizen, ou d’amélioration continue. En effet, tous les sites industriels recensent de nombreux postes optimisables, des gaspillages évitables et des mauvaises habitudes à bannir.

Alors oui, éliminer progressivement ces freins vous permettra de déployer durablement votre performance opérationnelle, et ce, sans alourdir vos finances ! Qui plus est, vous optimiserez le bien-être de vos équipes, la gestion global de votre site ainsi que la satisfaction client, ce qui est bénéfique pour tous.

Les industriels français éliminent les 3M grâce à Tervene

Muri, mura, muda : comprendre ces 3 gaspillages

1. Qu’est-ce que les mudas ?

Muda désigne tout ce qui consomme vos ressources, sans pour autant créer de valeur. C’est le gaspillage au sens strict, et nous pouvons en identifier 7 types majeurs :

- La surproduction. Celle-ci consiste à produire trop ou trop tôt, engendrant un surstockage comme l’utilisation peu judicieuse des ressources ;

- L’attente. Ces temps morts sont généralement assez nombreux en usine, qu’ils concernent les opérateurs ou les machines. Ils sont susceptibles d’allonger grandement les délais de livraison ;

- Les transports inutiles. Les déplacements sans valeur ajoutée ne sont malheureusement. pas rares et peuvent vous faire perdre un temps précieux ;

- Les processus inutiles. Certaines entreprises en quête de standardisation peuvent avoir tendance à ajouter des éléments superflus à leurs workflows. Pourtant, mieux vaut aller à l’essentiel !

- Les stocks excessifs. Ceux-ci immobilisent des matières ou produits inutilement, engendrant des coûts de stockage importants et, parfois même, des risques de détérioration pour tout ce qui est périssable ;

- Les mouvements inutiles. Les gestes de vos opérateurs sont précieux, non seulement pour économiser du temps mais aussi afin d’améliorer leur bien-être. En cela, il est judicieux de limiter au maximum les mouvements et de bien penser le rangement de chaque élément ;

- Les défauts. Ceux-ci sont en effet à l’origine d’un taux de rebut élevé, mais aussi de l’accroissement des non-conformités et de la diminution de la satisfaction client.

Vous le savez aussi bien que nous : en usine, ces formes de gaspillage Lean sont omniprésentes. Et pourtant, elle impactent lourdement votre productivité industrielle, tout comme les muras et les muris.

2. Que sont les muras ?

Les muras représentent la variabilité ou l’irrégularité. Ils peuvent aussi bien être constatés dans un processus qu’au niveau de la qualité de la production, ce qui génère des incertitudes à tous les niveaux. Des articles de qualité inégale sont par exemple responsables d’une satisfaction client fluctuante, tandis qu’une production irrégulière accroît les latences et empêche les opérations de s’enchaîner fluidement.

Voici quelques exemples typiques de muras :

- Stocks mal gérés, générant des ruptures comme des excès de stock ;

- Réunions d’équipes irrégulières ;

- Manque de standardisation engendrant des écarts de qualité…

A cause de ces irrégularités, la planification est incertaine et des mudas voient le jour. Ceux-ci prennent la forme d’une perte de temps, d’une perte d’argent, de surstocks ou encore de non-conformités. Miser sur la standardisation et les flux tendus, visant à produire la bonne quantité de pièces au bon moment, sont des remèdes à envisager pour réduire ces muras et atteindre l’excellence opérationnelle.

3. Zoom sur les muris

Les muris correspondent auxsurcharges que subissent les employés, les machines voire même les processus. Ils viennent outrepasser les capacités acceptables, ce qui peut causer des problèmes de stress, de qualité mais aussi de sécurité.

Cela peut se traduire par :

- Des cadences trop importantes imposées aux opérateurs ;

- Des collaborateurs sous pression et qui se désengagent ;

- Des équipements utilisés plus que prévu…

Les murisont souvent pour conséquence les muras et les mudas. En effet, des surcharges causent un rythme de production instable et des variabilités dans la qualité, ce qui aboutit la plupart du temps à des gaspillages. Pièces à retoucher, produits mis au rebut, stocks trop importants…

Pour éviter cela, leur élimination est essentielle.

Tableau récaputilatif des 3M

| 3M | Muda – Gaspillage | Mura – Irrégularité | Muri – Surcharge |

|---|---|---|---|

| Signification | Activités sans valeur ajoutée | Variabilité dans les processus ou résultats | Excès de charge sur les ressources |

| Causes principales | Processus inefficaces, mauvaise planification | Manque de standardisation et/ou de planification | Objectifs surdimensionnés ou mauvaise estimation de la ccapacité |

| Conséquences directes | Pertes de temps, d’énergie ou de ressources | Déséquilibres, goulots d’étranglement, arrêts de production, latences, non-qualité, non-conformité | Manque d’engagement, fatigue, pannes, erreurs, non-qualité, risques SST |

| Impact sur la qualité | Augmentation des défauts, générant des retouches ou une augmentation du taux de rebut | Qualité variable, fluctuation de la satisfaction client | Risques d’erreurs, de non-conformités |

| Impact humain | Frustration, manque de visibilité | Tensions dans l’équipe | Stress, accidents, démotivation, perte de sens |

| Exemples concrets | Attente en amont d’un poste, stocks excédentaires, non-conformité, déplacements superflus, | Plannings changeants, mauvaise gestion des stocks, flux déséquilibrés ou non anticipés | Cadences trop élevées, effectifs sous-dimensionnés, trop de commandes acceptées |

Exemples de muris, muras et mudas dans une manufacture horlogère suisse

Prenons l’exemple d’une manufacture horlogère suisse spécialisée dans les montres haut de gamme. Depuis plusieurs semaines, l’atelier d’assemblage rencontre régulièrement des retards en fin de ligne. À première vue, le problème semblerait venir d’un simple ralentissement ponctuel. Toutefois, les marches Gemba réalisées par les superviseurs permettent de révéler plusieurs formes de gaspillages typiques des 3M.

D’un côté, les opérateurs chargés du réglage de précision sont en surcharge (muri). Plus concrètement, un volume trop important de pièces leur est assigné en raison d’une augmentation ponctuelle des commandes sur les mois à venir. Ce rythme désormais imposé quotidiennement, sans tenir compte des micro-ajustements nécessaires à certains modèles particulièrement complexes, amène des conséquences notables. Cette surcharge provoque des erreurs subtiles mais coûteuses à corriger, engendrant des retouches fréquentes ainsi qu’un taux de rebut plus important (muda). En parallèle, les opérateurs de la station de test attendent que les pièces soient terminées, ce qui provoque des temps morts en cascade (muda).

En observant les plannings, l’équipe constate également des fluctuations importantes dans la charge de travail d’un jour à l’autre, liées à des priorités changeantes. Cette irrégularité de flux (mura) perturbe l’équilibre de l’atelier et génère un stress constant.

Solutions mises en place avec Tervene :

- Standardisation des routines de communication via des réunions de supervision quotidiennes numériques ;

- Mise en place de Gemba Walks structurées pour détecter plus précisément les zones de surcharge ;

- Rééquilibrage des tâches critiques en fonction des compétences et du takt time réel ;

- Digitalisation du suivi des anomalies pour fluidifier la remontée des problèmes et accélérer leur résolution.

En quelques semaines, cela permet de réduire drastiquement les retouches, de stabiliser les temps de cycle et d’améliorer la réactivité inter-services. Ce cas illustre parfaitement l’importance de traiter les 3M de manière conjointe, pas seulement sur le terrain, mais aussi dans le management et la communication.

Découvrez la suite d’outils 3M de Tervene

Les étapes de mise en œuvre des 3M

La réduction des mudas, muras et muris implique de suivre un certain nombre d’étapes plus ou moins figées. Vous pouvez notamment :

1. Cartographier vos processus pour gagner en visibilité

Une Value Stream Mapping (VSM) vous permettra de visualiser l’ensemble des flux de votre usine, aussi bien physiques, qu’informationnels et décisionnels. Grâce à une modélisation précise, vous pourrez identifier où se dissimulent les gaspillages, les irrégularités et les surcharges.

2. Aller sur le terrain pour détecter les problèmes

Comme le suggère le Genchi Genbutsu, les problèmes ne se résolvent pas derrière un bureau. En vous rendant sur le terrain, vous serez effectivement en mesure de discerner les 3M, mais aussi d’échanger avec les opérateurs en première ligne pour trouver des pistes d’amélioration pertinentes.

3. Hiérarchiser les actions selon leur degré de priorité

Parce que les gaspillages n’ont pas tous les mêmes répercussions sur votre usine, il est important de les hiérarchiser selon leur niveau de gravité. Cela vous permettra une résolution stratégique et progressive.

4. S’attaquer également aux causes des problèmes

Face à un problème, nous sommes souvent tentés de corriger la partie visible de l’iceberg. Pourtant, c’est en traitant leur origine que vous accroîtrez votre productivité pérennement, en évitant qu’ils ne se reproduisent.

5. Standardiser les processus et former les équipes

Un processus non standardisé est, par définition, instable. Pour garantir la réussite de votre démarche, pensez donc à normaliser vos façons de faire mais aussi à sensibiliser et à accompagner vos équipes.

6. Mesurer vos progrès et ajuster vos processus

Le suivi de vos performances, notamment par le biais du management visuel, vous permet de détecter en temps réel les problèmes ou risques qui émergent. Vous pourrez alors améliorer vos processus proactivement, ce qui contribuera à limiter les gaspillages.

Comment Tervene peut-il vous aider à réduire les 3M ?

Si vous souhaitez éliminer efficacement les muris, muras et mudas, les outils Tervene peuvent vous y aider. Voici quelques exemples de fonctionnalités notables :

| Fonctionnalité Tervene | Effet sur les 3M |

|---|---|

| Gemba Walks digitalisées | Identification des gaspillages et dysfonctionnements en temps réel sur le terrain |

| Plans d’actions centralisés | Suivi structuré des résolutions, évitant ainsi les pertes de temps et oublis récurrents |

| Audits 5S numériques | Détection rapide et standardisée des désordres et inefficacités opérationnelles |

| Standardisation des routines managériales, ou Leader Standard Work | Stabilité dans la communication et la prise de décision |

| Création et utilisation de checklists numériques | Standardisation des pratiques, gain d’efficacité et limitation des oublis |

| Réalisation et partage de tableaux de bord automatisés | Visibilité constante simplifiant la prise de décisions comme la proactivité |

| Planification des tâches récurrentes | Répartition plus équilibrée de la charge de travail |

| Standardisation de l’escalade des problèmes | Remontée immédiate des points durs, catalysant la proactivité |

Réduisez les inefficacités avec un outil pensé pour le Lean

Tervene élimine les surcharges, irrégularités et gaspillages

FAQ – Tout savoir sur les 3M

Lorsqu’il est question de lean management, nous entendons souvent parler des 7 mudas, ou des 7 gaspillages principaux. Ils correspondent aux gaspillages majeurs qu’une entreprise doit éliminer, afin d’optimiser sa performance. Ils comprennent donc la surproduction, les délais d’attente, les transports inutiles, les processus superflus, les mouvements non nécessaires, les défauts ainsi que le sur-stockage.

Identifier et éliminer ces7 mudas permet de raccourcir les délais de production, d’améliorer la qualité des articles, de réduire les coûts et la variabilité et, à terme, d’optimiser aussi bien la satisfaction client que le bien-être et la sécurité au travail.

S’il est d’usage de parler des 7 gaspillages Lean, nous entendons parfois parler du huitième muda. Celui-ci pointe du doigt le fait de ne pas exploiter les compétences, les idées ou les talents des collaborateurs, ce qui peut non seulement aboutir à un manque d’engagement de leur part, mais peut aussi vous faire perdre de belles opportunités.

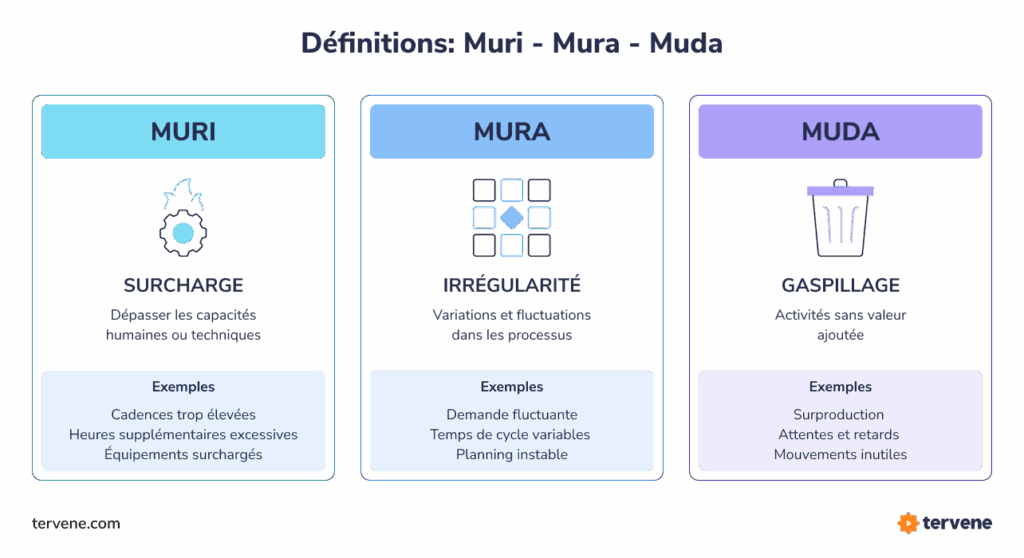

Si vous vous êtes lancé dans une démarche d’amélioration continue pérenne, vous avez sans doute remarqué que les notions de muri, mura et muda ne peuvent pas être isolées. Elles sont intrinsèquement liées et s’alimentent mutuellement.

En effet, une surcharge de travail (muri) se traduit logiquement par un rythme trop important pour vos employés, ce qui implique aussi une certaine variabilité (mura) dans les résultats. Qui plus est, la précipitation ou le manque de prise de recul engendrés par cette cadence ont tendance à favoriser les erreurs et, par conséquent, les gaspillages (muda) sous forme de défauts, de temps morts ou de retouches.

Imaginons aussi que vous négligiez les irrégularités de production (mura) : dans ce cas, il est probable que vos délais soient étendus ou que certains postes soient surchargés ponctuellement (muri), impactant négativement le bien-être de vos opérateurs tout comme la satisfaction de vos clients.

S’il est donc tentant de s’attaquer en priorité aux mudas, ignorer les deux autres facettes des 3M revient à couper court aux problèmes sans en supprimer les causes.

Dans le lean management, tous les gaspillages ne se valent pas. On distingue effectivement deux types de mudas, ce qui permet de mieux hiérarchiser les actions d’amélioration à entreprendre.

-

- Le muda de type 1 correspond à une activité sans valeur ajoutée pour le client, mais qui est toutefois indispensable dans le déroulement des opérations. Notons par exemple les animations à intervalle court, ou encore les inspections ou opérations de maintenance. L’idéal est de les supprimer à long terme, mais ce n’est pas un objectif prioritaire ;

-

- Le muda de type 2, en revanche, est une tâche sans aucune valeur ajoutée et qui se révèle être totalement inutile. Ces gaspillages doivent être éradiqués de toute urgence. Cela inclut par exemple les surproductions, les temps d’attente, les déplacements inutiles ou encore la non-qualité.

Il est essentiel que vous puissiez faire la différence entre les mudas de type 1 et 2, afin de prioriser vos actions et de limiter au maximum ces freins à votre croissance.

voir ce que sont les mudas, muras et muris, c’est bien. Cela dit, vous n’irez pas bien loin si vous ne pouvez pas les détecter ni les résoudre. Dans le but de les identifier, pensez à :

-

- Observer les processus et machines directement sur place, grâce aux tournées terrain (ou Gemba Walks) ;

-

- Cartographier vos processus, afin de définir quelles sont les habitudes superflues que vous avez prises et de les supprimer progressivement ;

-

- Impliquer les équipes terrain, qui sont en première ligne et font les frais des 3M au quotidien. Celles-ci sont les plus à même de faire remonter les problèmes et goulots d’étranglement, que les supérieurs ne voient pas toujours ;

-

- Suivre vos indicateurs de performance. Le management visuel vous permettra en effet de détecter plus simplement les pics de rebuts, les accroissements de temps de cycle ou encore les retards et surcharges ;

-

- Relever les écarts aux standards, dans la mesure où ils témoignent d’un problème soit dans la formulation de vos prévisionnels, soit dans la formalisation de vos processus ;

-

- Souligner les problèmes récurrents non traités, symptômatiques d’un muda non éliminé.

Fort heureusement, si vous menez une guerre sans merci aux muras, muris et mudas, les outils Tervene sont des alliés incontournables tant en matière de détection que de résolution des problèmes. Et si vous vous lanciez dans cette aventure à nos côtés ?