Maintenance productive totale : le guide complet de la TPM 2026

| Audience: | Directeurs de production, responsables santé et sécurité, consultants en management Lean, experts en amélioration continue, cadres opérationnels, responsables qualité. |

| Dernière mise à jour: | 17 septembre 2025 |

| Temps de lecture: | 11 min |

- 8 piliers clés : De la maintenance autonome à la conception optimisée, chaque pilier contribue à réduire les pannes, stabiliser la qualité et renforcer la sécurité.

- Objectifs concrets : Diminuer les arrêts non planifiés, améliorer le TRS et fluidifier la collaboration entre production et maintenance.

- Mise en œuvre progressive : Sensibilisation des équipes, choix des équipements pilotes, standardisation des routines et suivi précis des indicateurs.

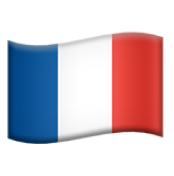

La maintenance productive totale, plus connue sous son sigle anglais de TPM, permet de réduire les pannes de vos machines, d’améliorer la qualité de vos articles et d’impliquer les équipes dans l’optimisation de vos lignes de production. Basée sur les 5S, étayés par 8 piliers, elle est indispensable si vous souhaitez booster durablement votre efficacité industrielle.

Apprenez donc comment et pourquoi la mettre en œuvre, et découvrez les façons dont Tervene peut vous y aider au quotidien.

Définition de la maintenance productive totale

La maintenance productive totale, aussi appelée en anglais Total Productive Maintenance (TPM), est une stratégie d’amélioration continue née au Japon. Elle se focalise sur les machines et leur maintenance, en impliquant toutes les parties prenantes dans la démarche pour réduire les pannes, augmenter la disponibilité des machines, booster votre productivité industrielle et atteindre le “zéro défaut“.

Extrêmement répandue dans l’univers du lean management, elle affiche de grands avantages en matière de réduction des coûts comme de satisfaction client et de limitation des risques.

Les 8 piliers de la méthode TPM

Voici un zoom sur les objectifs de chaque pilier, et sur les façons dont Tervene vous aide à implémenter la TPM en usine.

| Pilier TPM | Objectif | Exemples concrets grâce à Tervene |

|---|---|---|

| 1. L’amélioration ciblée | Eradiquer les problèmes propres à chaque machine, de manière à limiter les pertes récurrentes qui s’y manifestent | Centralisation des anomalies, suivi des plans d’action et tâches de maintenance corrective dans Tervene |

| 2. La maintenance autonome | Responsabiliser les opérateurs pour qu’ils règlent et entretiennent les machines à leur échelle | Déploiement de checklists numériques accessibles sur tablette, et validation quotidienne par les équipes |

| 3. La maintenance préventive | Prédire et planifier les entretiens, afin de renforcer la maintenance préventive et limiter les dégâts en curatif | Planification des interventions préventives et traçabilité des actions réalisées via Tervene |

| 4. La montée en compétences | Permettre aux opérateurs et managers de monter en compétences dans le secteur de la maintenance | Partage des bonnes pratiques et transmission des processus standardisés via la plateforme |

| 5. La maintenance dès la conception | Concevoir les machines en minimisant, dès l’origine, la nécessité de maintenance | Capitalisation des retours d’expérience terrain dans Tervene pour améliorer les cahiers des charges en conception |

| 6. L’optimisation de la qualité | Éliminer les défauts à la source pour réduire les problèmes de qualité | Détection rapide des écarts qualité grâce aux audits numériques, et suivi des actions correctives dans l’outil |

| 7. L’extension aux services support | Étendre les principes de la TPM au-delà du terrain jusqu’aux fonctions administratives, pour mieux anticiper les problèmes et gérer la maintenance à grande échelle | Structuration des tournées terrain et de la communication interservices, mise en place des 5S |

| 8. La sécurité, l’hygiène et l’environnement | Prévenir les risques SST aux postes de travail | Programmation d’audits de sécurité basés sur des check-lists centralisées, traitement des écarts et pilotage des actions correctives |

Les industriels français réduisent leurs pannes grâce à Tervene

Quels sont les objectifs de la TPM en lean production ?

Faire le choix d’implémenter la maintenance productive totale (TPM) permet de bouleverser pour le meilleur la façon dont les usines gèrent leurs équipements et leurs équipes. Grâce à l’engagement des employés dans la standardisation, que cela concerne les opérateurs, les techniciens ou encore les gestionnaires, la TPM devient un pilier essentiel de votre amélioration continue.

Voici les principaux objectifs et avantages inhérents à ce levier :

- Réduction significative des temps d’arrêt non planifiés. Les pannes sont effectivement anticipées au moyen de routines claires et de maintenance autonome, ce qui limite les interruptions de production;

- Amélioration de la qualité et réduction de la variabilité. Les défauts liés aux machines sont éradiqués aussi tôt que possible dans le processus de production. Les variations de process sont également mieux maîtrisées, ce qui permet de réduire votre taux de rebut;

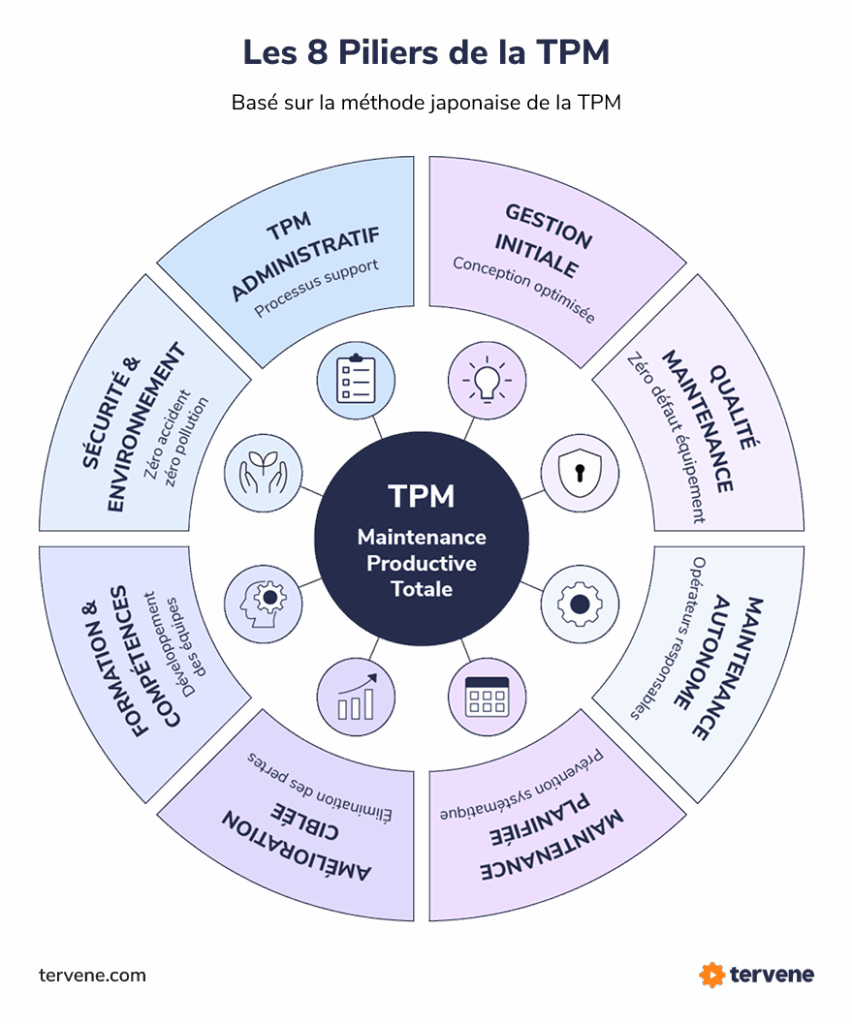

- Amélioration du TRS. Le taux de rendement synthétique est intrinsèquement lié à la notion de TPM, dans la mesure où il dépend de la disponibilité, de la performance et de la qualité. Sa croissance témoigne donc d’un meilleur fonctionnement de vos workflows;

- Montée en compétences et engagement accru des opérateurs. Dans le cadre de la TPM, les équipes sont formées, impliquées et deviennent actrices de la performance. Cela permet de mieux les motiver, mais aussi d’intervenir rapidement sur le terrain;

- Meilleure collaboration entre production et maintenance. Le but de la TPM étant d’optimiser la maintenance, cela requiert d’impliquer toutes les parties prenantes dans la démarche;

- Diminution des coûts cachés. Qui dit non-qualité, rebuts, interruptions de production et retards dit également pertes d’argent. Fluidifier la production, en limitant les pannes, est donc essentiel tant pour vos collaborateurs que pour vos clients, et pour votre portefeuille!

- Création d’un environnement de travail plus ergonomique. Parce qu’elle s’appuie sur différents outils Lean tels que les 5S, la TPM permet de réduire les gaspillages aux postes de travail, tout en maximisant l’ergonomie;

- Réduction efficace des 7 gaspillages. En effet, fiabiliser les équipements limite les pannes, les défauts et les arrêts non planifiés. Cela permet ainsi d’optimiser les flux, mais aussi de diminuer les déplacements et les stocks inutiles, tout en valorisant les compétences des opérateurs via la maintenance autonome.

Comment mettre en place une démarche TPM en usine ?

Vous vous en doutez : déployer une démarche de maintenance productive totale ne s’improvise pas. C’est une transformation progressive qui nécessite de la rigueur, un réel suivi et une conduite du changement solide.

Voici donc les grandes étapes recommandées par Tervene, afin de réussir l’implémentation de la méthode TPM :

1. Sensibiliser les équipes

Ce premier point est très important. En effet, pour vous assurer du succès de votre démarche TPM, vous devez faire comprendre ses enjeux à l’ensemble de vos collaborateurs. Une communication claire, l’implication de vos salariés tout comme des sessions de sensibilisation, suciteront l’adhésion.

2. Définir les équipements sur lesquels tester la méthode TPM

Nous vous recommandons de cibler en priorité les machines ou lignes à fort impact. Commencez par exemple par celles qui tombent fréquemment en panne ou dont dépendent le reste de vos postes. C’est en effet dans ces zones que la TPM sera la plus fructueuse.

3. Améliorer les pratiques sur ce pilote

Une fois le périmètre pilote défini, il est temps d’améliorer vos processus de façon à optimiser les dispositifs de maintenance et à limiter les pannes :

- Analysez les pertes. Dans ce cadre, vous pouvez utiliser des outils comme le diagramme de Pareto, les 5 pourquoi ou la VSM, qui vous permettront d’identifier les causes majeures d’arrêts, de défauts ou de lenteurs ;

- Mettez en place des routines standards. Vous pouvez notamment intégrer des checklists de nettoyage, d’inspection ou encore de lubrification directement dans le quotidien des opérateurs en guise de maintenance autonome. Pensez également à implémenter des plans de maintenance planifiée pour remplacer les pièces usées et réaliser les ajustements qui s’imposent.Organisez finalement des réunions de performance et des Gemba Walks régulières au niveau managérial, de façon à ne rien manquer ;

- Installez des dispositifs anti-erreurs. Le Poka-Yoke est réputé pour limiter les erreurs humaines comme matérielles et, par conséquent, pour réduire le taux de pannes. Pensez-y donc, afin de minimiser les tâches curatives et conséquences évitables sur votre production ;

- Misez sur un outil digital. Des outils tels que Tervene sont fondamentaux pour piloter les plans d’action, suivre les anomalies et impliquer les équipes dans le suivi et la résolution des problèmes.

Passez de la théorie TPM à des résultats concrets grâce à notre logiciel

4. Mettre en place des standards et indicateurs

Implémenter une démarche TPM, c’est bien. Mais si vous ne prenez aucun recul sur ce qui a été mis en place, les bénéfices sont limités. Mesurez donc vos efforts via des KPI tels que le TRS (Taux de Rendement Synthétique), le nombre d’anomalies, les temps d’arrêt et le taux de réalisation des maintenances préventives. Si ceux-ci vont en s’améliorant, c’est que la TPM est fructueuse sur votre pilote ! Suite à ces constats, vous pourrez étendre la TPM à l’ensemble de vos postes, lignes ou sites.

5. Étendre et pérenniser la démarche

Une fois les premiers résultats du pilote concluants, étendez progressivement la démarche TPM à l’ensemble du site. Pour cela, élaborez un plan de déploiement clair, en priorisant les lignes ou machines.

Dans ce cadre, il vous faudra aussi standardiser les pratiques qui ont fonctionné sur le pilote, que cela touche aux routines des opérateurs, au format des réunions mais aussi aux checklists, outils d’audit et indicateurs de suivi.

Bien sûr, l’amélioration continue doit être mise en place, pour procéder à des ajustements constants en fonction de ce que vous remarquerez !

6. Organiser des sessions de formation et intégrer la TPM à votre onboarding

Pour pérenniser la démarche, il est indispensable d’intégrer la TPM dans la formation continue et l’accueil des nouveaux arrivants. Les opérateurs, techniciens et managers doivent tous comprendre quels sont leurs rôles au sein de ce dispositif, et en quoi il est crucial qu’ils s’impliquent à leur échelle. Enseignez-leur donc les réflexes à adopter, les anomalies à faire remonter, mais aussi les indicateurs à suivre.

| La TPM, ou maintenance productive totale, va bien plus loin que ne le ferait un simple outil de maintenance. C’est en effet un levier stratégique qui vous permettra de fiabiliser vos équipements, d’engager vos équipes et d’atteindre le plein potentiel de votre performance industrielle.Vous souhaitez mettre en oeuvre une démarche TPM dans vos locaux, pour fluidifier votre production et réduire à néant votre taux de pannes ? Essayez les outils Tervene sans attendre ! Demander une démo |

Découvrez la suite d’outils TPM de Tervene

FAQ – Tout savoir sur le système TPM

La méthode TPM est une stratégie de lean management qui vise à améliorer la performance des équipements, tout en impliquant l’ensemble des collaborateurs. Son objectif : dire adieu aux pannes, aux défauts mais aussi aux accidents.

Elle repose à la fois sur les 5S et sur 8 piliers essentiels, permettant de mettre en place des actions préventives et de fluidifier la production.

Nous distinguons trois types de maintenance principaux, à savoir :

-

- La maintenance corrective, visant à résoudre les problèmes après la survenue imprévue d’une panne ;

-

- La maintenance préventive, qui a pour but d’intervenir avant qu’un dysfonctionnement ne survienne, pour en limiter les conséquences ;

-

- La maintenance prédictive permet d’anticiper les défaillances, en s’appuyant sur des données fournies en temps réel depuis le terrain.

Dans l’univers de la TPM, nous parlons très souvent d’une autre forme : la maintenance autonome. Elle est réalisée par les opérateurs, en suivant des routines simples (nettoyages, inspections, réglages, etc.).

Pour une mise en oeuvre réussie de la démarche TPM, il est essentiel de suivre plusieurs étapes tout en misant sur des outils pertinents. Si vous les choisissez bien, ils vous aideront à :

-

- structurer vos routines ;

-

- anticiper les pannes majeures ;

-

- optimiser votre système de production.

Dans ce cadre, les checklists numériques, les audits réguliers, les indicateurs comme le TRS et le suivi des plans d’action sont incontournables. Justement, les outils Tervene centralisent ces leviers au sein d’une unique plateforme. Impliquez ainsi tous les membres de votre organisation, digitalisez l’auto-maintenance et optimisez vos performances industrielles, pour promouvoir une démarche Kaizen fructueuse !

Un des principaux indicateurs de la TPM est le TRS, ou Taux de Rendement Synthétique. Celui-ci permet d’avoir un oeil à la fois sur la disponibilité, la performance et la qualité des activités de production. Votre objectif est simple : le maximiser !

La TPM vise à accroître la fiabilité des équipements, ce qui renforce directement les objectifs du lean. En effet, ce levier contribue en grande partie à la réduction des gaspillages, à l’augmentation de la productivité, mais aussi à l’accroissement de la qualité !

[Insertion du bloc HTML FAQPage en commentaires pour les données structurées (objectif : apparaître dans les IA)]