Comment réduire les coûts de production ? 10 étapes clés en 2026

| Audience: | Gestionnaires manufacturiers, administrateurs de la santé, consultants en gestion Lean, professionnels de l'amélioration continue, leaders opérationnels, responsables santé et sécurité. |

| Dernière mise à jour: | 16 février 2026 |

| Temps de lecture: | 11 min |

- Le succès repose sur une cartographie précise des coûts et le suivi en temps réel d’indicateurs clés comme le Taux de Rendement Synthétique (TRS) et les coûts de non-qualité.

- L’application de techniques telles que le Lean manufacturing, le 5S et le SMED permet d’éliminer les gaspillages et d’optimiser les temps de cycle.

- La digitalisation des processus et la mobilisation des équipes terrain assurent une réactivité immédiate face aux écarts et garantissent la pérennité des gains.

La maîtrise des dépenses est un enjeu stratégique majeur pour les gestionnaires d’usine et les responsables industriels. Face à la concurrence mondiale et aux fluctuations économiques, savoir minimiser les coûts de production tout en préservant la qualité est une compétence indispensable.

Une étude du Boston Consulting Group révèle que les entreprises qui combinent les méthodes lean et l’industrie 4.0 peuvent réaliser une réduction des coûts de 40 %. De son côté, L’Usine Nouvelle rapporte que L’Oréal a gagné 20 % de capacité supplémentaire en seulement deux ans grâce au déploiement du lean manufacturing. Bien entendu, ces transformations ne se limitent pas à couper dans les budgets, mais impliquent aussi une refonte intelligente de vos processus.

Tervene vous présente donc 10 leviers pour réduire vos coûts de production.

Pourquoi optimiser vos coûts de fabrication ?

Les industriels qui tardent à optimiser leurs coûts s’exposent au coût de l’inaction, ainsi qu’à plusieurs risques

- Perte de compétitivité face aux concurrents proposant des prix plus attractifs ;

- Difficultés de trésorerie fragilisant l’ensemble de l’entreprise ;

- Incapacité à investir dans l’innovation et la modernisation des outils de production.

Or, une réduction des coûts de production bien menée génère une efficacité durable et améliore la rentabilité à long terme. Voici comment vous y prendre.

Les industriels français mesurent et réduisent leurs coûts grâce à Tervene

Diagnostic préalable : cartographier vos coûts avant d'agir

Avant toute action de réduction des coûts de production, il est essentiel de réaliser un diagnostic approfondi de votre situation actuelle. En effet, sans cette étape fondamentale, vous risquez de prendre des décisions contre-productives.

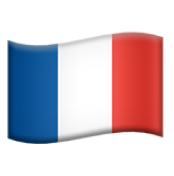

1. Décomposer vos coûts en quatre catégories

Pour obtenir une vision claire de votre structure de coûts, commencez par décomposer vos dépenses par nature. C’est cette première analyse qui vous permettra d’identifier les postes les plus lourds et les opportunités d’optimisation prioritaires !

| Type de coût | Définition | Exemples concrets |

|---|---|---|

| Coûts directs | Dépenses directement liées à la production d’un bien | Matières premières, temps de main-d’œuvre en atelier |

| Coûts indirects | Frais qui soutiennent la production sans lui être liés | Administration, maintenance, assurance qualité |

| Coûts fixes | Charges stables, indépendantes du volume produit | Loyer, amortissements, salaires fixes |

| Coûts variables | Dépenses qui évoluent en fonction de l’activité | Matières, énergie, consommables de production |

Cette classification rend les sources de dépenses plus visibles et facilite la recherche de leviers d’amélioration. Pour fiabiliser la collecte et la mise à jour de ces données, l’utilisation d’un système de gestion quotidienne digitalisé permet de suivre vos coûts en temps réel et d’agir plus rapidement.

2. Définir les indicateurs clés à suivre quotidiennement en entreprise

Le suivi rigoureux d’indicateurs de production vous permet de mesurer l’impact de vos actions et d’ajuster votre stratégie en continu. Si vous souhaitez vous concentrer sur l’essentiel, voici quatre métriques essentielles à surveiller :

- Le coût de production unitaire. Il reflète l’efficacité globale de vos processus et permet de mesurer immédiatement l’impact de vos actions d’optimisation ;

- Le taux de rendement synthétique (TRS). Il met en lumière les pertes liées aux arrêts, aux micro-arrêts, aux vitesses réduites et à la qualité — autant de causes directes de surcoûts ;

- Les coûts de non-qualité. Ils alertent sur les pertes générées par les rebuts, retouches et non-conformités, parmi les gaspillages les plus coûteux en production ;

- Le taux de rotation des stocks. Il évalue l’efficacité de votre gestion d’inventaire et contribue à éviter les surstocks, les ruptures de stock et les immobilisations financières.

- Le taux de pannes, également appelé MTBF (Mean Time Between Failures). Il mesure la stabilité des équipements et permet d’identifier les machines qui génèrent le plus de surcoûts, notamment en raison d’arrêts non planifiés.

Pour en faire des piliers décisionnels, ces indicateurs doivent être suivis quotidiennement par vos équipes terrain et affichés en temps réel sur des tableaux de bord accessibles à tous les niveaux de l’organisation.

Mesurez et réduisez vos coûts de production industrielle

Découvrez pourquoi les leaders opérationnels choisissent Tervene

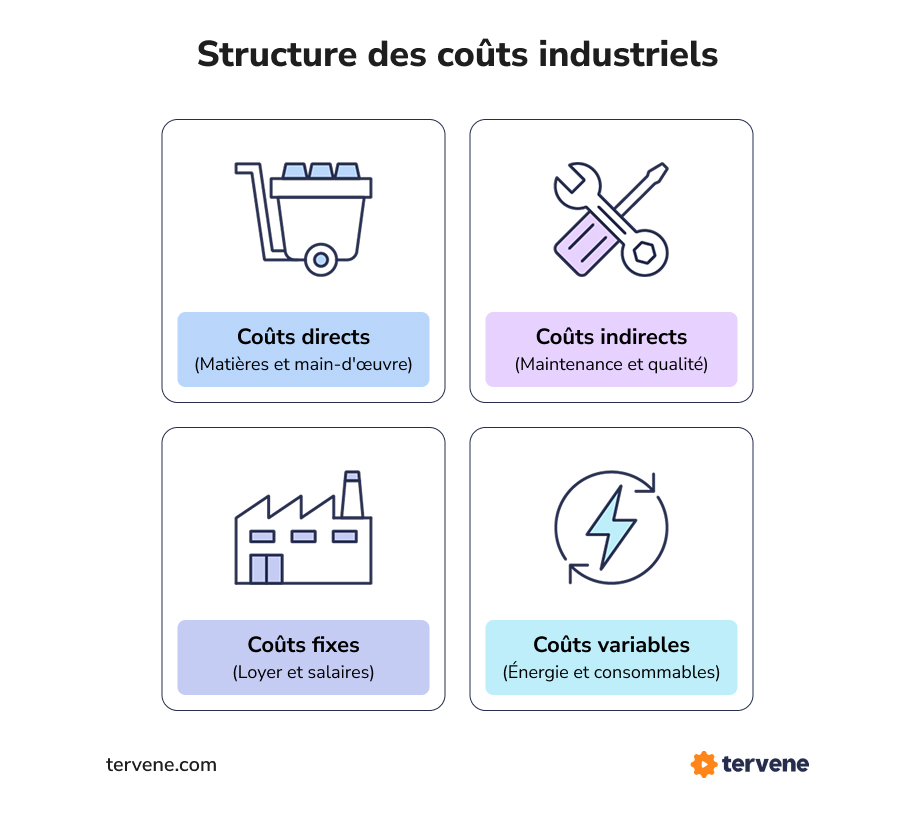

Éliminer les gaspillages avec le lean manufacturing

La philosophie du lean manufacturing, héritée du Toyota Production System, identifie sept types de gaspillages qui alourdissent vos coûts sans créer de valeur pour le client :

- Les défauts de fabrication. Ils génèrent des reprises coûteuses et nécessitent des contrôles supplémentaires ;

- La surproduction. Elle immobilise des ressources financières dans des stocks non nécessaires ;

- Les attentes. Elles créent des temps morts entre les étapes et ralentissent les flux ;

- Les transports inutiles. Ils entraînent des déplacements qui n’ajoutent aucune valeur ;

- Les stocks excessifs. Ils mobilisent la trésorerie et augmentent les coûts de stockage ;

- Les mouvements superflus. Ils diminuent l’efficacité des opérateurs et allongent les temps de cycle ;

- Les processus inadaptés. Ils ajoutent une complexité inutile qui pénalise la performance globale.

En cartographiant précisément votre flux de valeur, vous visualisez ces gaspillages et pourrez les résoudre de manière méthodique.

Les 10 étapes pour baisser les coûts de production

1. Optimiser les achats de matières premières

Les achats de matières premières représentent un poste majeur des coûts totaux de production industrielle. Pour les optimiser, voici quelques bons réflexes à envisager :

- Analysez le coût total d’acquisition (prix unitaire + transport + fiabilité + qualité) ;

- Développez des partenariats stratégiques avec vos fournisseurs clés ;

- Pensez aux acteurs locaux, idéaux d’un point de vue RSE et pour réduire les coûts de transport ;

- Négociez des engagements de volume en échange de tarifs préférentiels ;

- Évitez la surqualité en produisant la « qualité juste nécessaire », sans dépenses superflues.

2. Réduire les dépenses énergétiques

Les coûts énergétiques pèsent lourdement sur le budget des installations industrielles. Ainsi, pour les maîtriser rapidement, concentrez-vous sur ces actions immédiates :

- Réalisez un audit énergétique pour identifier les équipements les plus gourmands ;

- Remplacez les machines vétustes par des modèles efficients (qui vous offriront un bon ROI à moyen terme) ;

- Optimisez les plages horaires selon les tarifs d’électricité variables ;

- Installez des systèmes d’arrêt automatique pendant les périodes d’inactivité ;

- Améliorez l’isolation thermique de vos bâtiments…

Qui plus est, un équipement mal entretenu consomme davantage d’énergie. La maintenance productive totale préserve donc vos performances énergétiques et la continuité de votre production, tout en renforçant votre engagement RSE !

3. Optimiser la gestion des stocks avec le juste-à-temps

Le juste-à-temps (JAT) consiste à produire et à recevoir vos composants uniquement au moment opportun, éliminant ainsi les stocks intermédiaires coûteux. Pour implémenter cette approche progressivement dans votre usine, suivez ces étapes :

- Cartographiez vos flux actuels et identifiez les stocks tampons ;

- Fiabilisez les processus sources d’aléas ;

- Développez des partenariats avec des livraisons fréquentes en petites quantités ;

- Utilisez le système kanban pour piloter la production en flux tirés.

Le kanban utilise des signaux visuels qui déclenchent la fabrication uniquement en réponse à une demande réelle, évitant ainsi la surproduction et ajustant naturellement vos stocks au niveau minimal.

4. Améliorer l’organisation avec la méthode 5S

La méthode 5S structure l’organisation de votre atelier de production en cinq étapes progressives. En effet, chaque étape apporte des bénéfices concrets qui se cumulent pour transformer votre environnement de production :

| Étape | Action | Bénéfice |

|---|---|---|

| Seiri (Débarrasser) | Éliminer l’inutile | Libération d’espace |

| Seiton (Ranger) | Organiser les outils | Accès facilité |

| Seiso (Nettoyer) | Maintenir la propreté | Détection d’anomalies |

| Seiketsu (Standardiser) | Définir les règles | Pérennisation |

| Shitsuke (Discipliner) | Ancrer les habitudes | Amélioration continue |

Si les 5S sont bien appliqués, vous réduirez les temps de recherche d’outils, améliorerez la sécurité et boosterez le moral des équipes.

5. Réduire les temps de changement de série (SMED)

La méthode SMED (Single Minute Exchange of Die) vise à réduire les temps de changement de série, idéalement en les ramenant à moins de 10 minutes par transition. Pour ce faire, vous pouvez :

- Chronométrer et filmer un changement de série complet ;

- Définir ce qui vous fait perdre du temps ;

- Distinguer les tâches externes (machine en marche) des tâches internes (arrêt nécessaire) ;

- Convertir un maximum d’opérations internes en externes ;

- Simplifier les ajustements grâce à des systèmes de réglage rapides.

Mesurez et réduisez vos coûts de production avec la suite d’outils Tervene

6. Digitaliser pour obtenir de meilleurs résultats

Les technologies de l’industrie 4.0 offrent de considérables opportunités pour réduire les coûts de production. Ainsi, une plateforme digitale comme Tervene vous offre plusieurs avantages décisifs :

- Visibilité en temps réel sur tous vos indicateurs ;

- Élimination des saisies multiples et des pertes d’information grâce à la centralisation ;

- Réactions immédiates face aux écarts ;

- Collaboration fluide entre tous les services ;

- Traçabilité exhaustive pour l’analyse des performances ;

- Standardisation des procédés , réduisant la variabilité de la qualité et optimisant les modes de travail.

7. Travailler sur la TPM (Maintenance Productive Totale)

La TPM vise à anticiper les pannes et les arrêts de production, en privilégiant la prévention au mode pompier. Aujourd’hui, grâce à l’utilisation de capteurs IoT et d’intelligence artificielle, ce levier est d’autant plus puissant. Vous pourrez ainsi :

- Éviter les arrêts imprévus coûteux ;

- Optimiser la durée de vie des équipements ;

- Planifier les interventions pendant les périodes creuses.

8. Mobiliser vos équipes terrain

Vos collaborateurs possèdent une connaissance irremplaçable des opportunités d’amélioration, mais, malheureusement, ils ne sont pas toujours consultés. Ainsi, pour réussir leur mobilisation dans votre programme de réduction des coûts de production, respectez ces conditions essentielles :

- Transparence : partagez les enjeux économiques et les objectifs ;

- Participation : organisez des groupes de travail où les opérateurs expriment leurs idées ;

- Reconnaissance : valorisez les contributions par des primes ou de la reconnaissance publique ;

- Formation continue : développez vos compétences pour réduire les erreurs.

En effet, un personnel bien formé et épaulé commet moins d’erreurs, travaille plus efficacement, s’adapte mieux aux changements… et est plus heureux !

9. Structurer le pilotage par le management visuel

Le management visuel affiche vos informations clés directement sur le terrain (Gemba). Cela offre un aperçu clair des priorités et des problèmes à toutes les parties prenantes, sans avoir à passer par de longs discours ni par des réunions superflues. Qui plus est, ces indicateurs vous permettront d’animer des rituels de management quotidiens brefs, pour :

- Analyser les résultats de la veille ;

- Partager les bonnes pratiques ;

- Décider des actions du jour ;

- Alerter quant aux problèmes émergents ;

- Signaler quelles sont les tâches en retard ;

- Donner les informations déterminantes pour la journée.

Cette discipline maintient effectivement le focus sur les priorités et accélère la résolution de problèmes.

10. Réduire les erreurs grâce au poka-yoke

Le poka-yoke , ou système anti-erreur, désigne l’ensemble des dispositifs qui empêchent la survenue d’une erreur humaine. Ou qui la détectent immédiatement ! Cette approche préventive, issue du Toyota Production System, permet de réduire drastiquement les coûts liés aux défauts de fabrication (réduction du taux de rebut et du nombre de retouches, augmentation du First Pass Yield…);

Voici quelques exemples concrets de poka-yoke efficaces :

- Les détrompeurs mécaniques, qui empêchent l’assemblage incorrect en rendant physiquement impossible un montage dans le mauvais sens ;

- Les capteurs de présence, qui s’assurent qu’une opération a bien été effectuée avant de passer à l’étape suivante ;

- Les codes couleur et les marquages visuels guident l’opérateur vers la bonne action et réduisent les confusions.

Pour implémenter des poka-yoke dans votre usine, commencez par identifier les erreurs récurrentes les plus coûteuses, puis impliquez vos opérateurs dans la conception de solutions simples et efficaces.

Tableau récapitulatif des actions à mener pour réduire vos dépenses industrielles

Pour vous aider à prioriser vos actions, voici une synthèse des dix leviers d’optimisation présentés dans ce guide, avec leur impact potentiel sur vos coûts et le niveau d’investissement requis.

| Levier d’action | Impact potentiel | Investissement |

|---|---|---|

| Méthode 5S | Amélioration significative de la productivité et de l’organisation | Faible |

| Optimisation des achats | Réduction des coûts de matières premières et des délais | Faible |

| Audit énergétique | Économies d’énergie et réduction de l’empreinte carbone | Moyen |

| Juste-à-temps (JAT) | Diminution des stocks et libération de trésorerie | Moyen |

| SMED | Réduction drastique des temps de changement de série | Faible |

| Maintenance préventive | Diminution des coûts de maintenance et des arrêts imprévus | Moyen |

| Poka-yoke | Réduction des erreurs, des rebuts et des arrêts de production | Moyen |

| Digitalisation (MES) | Amélioration globale de la productivité et de la traçabilité | Élevé |

| Maintenance prédictive | Prévention des pannes et optimisation du cycle de vie des équipements | Élevé |

| Formation des équipes | Gain d’efficacité opérationnelle et montée en compétences | Moyen |

Notre conseil : commencez par les actions à faible investissement et à impact rapide (5S, SMED, optimisation des achats), afin de générer des gains visibles, susceptibles d’être financés ultérieurement par des projets plus ambitieux. Cette approche progressive favorise l’adhésion des équipes et instaure une dynamique d’amélioration continue durable.

Pérennisez les succès atteints

Une fois vos coûts réduits, le plus grand risque est que ces améliorations s’érodent progressivement une fois l’attention retombée. Pour ancrer durablement vos gains dans votre organisation et faire croître votre efficacité opérationnelle, appliquez ces cinq principes :

- Documentez et standardisez chaque amélioration validée ;

- Formez tous les acteurs concernés ;

- Intégrez ces standards dans vos audits qualité ;

- Maintenez une dynamique par des chantiers d’optimisation récurrents ;

- Communiquez à grande échelle les résultats obtenus.

Optimisez vos coûts de production avec Tervene

Vous disposez maintenant d’une vision complète des leviers dont vous disposez pour réduire efficacement les coûts de production. Aidez-vous de notre outil pour identifier les trois actions à impact rapide que vous pouvez lancer sans délai, sensibilisez vos équipes, formez vos managers, lancez vos chantiers et trackez vos résultats !

La digitalisation de votre système de management quotidien, quant à elle, constitue un puissant accélérateur de performance. Découvrez comment Tervene accompagne les industriels vers l’excellence opérationnelle, en connectant tous les acteurs autour d’objectifs communs !

Mesurer et diminuer vos coûts de production grâce à Tervene

- Pilotez votre performance SQCDP et vos plans d’action

- Gagnez en visibilité à tous les niveaux, des ateliers aux salles de pilotage

- Animez vos réunions et rituels de performance

FAQ – Vos questions sur la réduction des coûts de production

La diminution des coûts de production vise simplement à dépenser moins, ce qui peut parfois se faire au détriment de la qualité. L’optimisation de ces frais ne vise pas simplement à dépenser moins, mais cherche le meilleur équilibre entre le coût et la valeur. Il s’agit alors d’éliminer les gaspillages lean (temps, matière ou mouvements), tout en préservant la qualité des produits créés. Une approche d’optimisation génère donc des gains durables, contrairement à la simple réduction des coûts de production.

Certains quick wins, tels que les 5S ou encore l’optimisation des achats, génèrent des résultats en quelques semaines. Les transformations structurelles, à l’image du lean management ou encore de la digitalisation, montrent quant à elles des effets au bout de délais plus étendus. Nous vous recommandons donc de penser à des victoires rapides pour maintenir la dynamique, tout en maintenant des pas encore publié mais en amont dans le planning :)à long terme.

Absolument ! Les approches modernes privilégient l’amélioration de la productivité industrielle , visant à se concentrer sur l’essentiel. En éliminant les tâches sans valeur ajoutée, vous libérez effectivement du temps pour des activités plus rentables, et cette croissance vous permet de garder votre main-d’oeuvre.

La mise en place d’un chantier de réduction des coûts de production comporte plusieurs écueils qu’il est essentiel d’anticiper. Prenez ainsi garde à ne pas :

-

- Sacrifier la qualité ou la sécurité, simplement pour faire des économies rapides. Cela engendrera des problèmes et des coûts cachés bien supérieurs aux économies immédiates ;

-

- Imposer des approches descendantes sans impliquer le terrain, créant ainsi une résistance au changement ;

-

- Fixer des objectifs irréalistes qui démotivent vos équipes et se révèleront contre-productifs ;

-

- Négliger la formation et l’accompagnement au changement, compromettant la pérennité de vos actions.

La clé réside dans la transparence et l’implication de vos collaborateurs. Ainsi, expliquez clairement les enjeux économiques à tous les membres de votre usine, sans dramatiser la situation. Associez ensuite les équipes à l’identification des solutions, plutôt que de leur imposer des décisions venues d’en haut. Pensez aussi à reconnaître et célébrer les contributions individuelles et collectives pour maintenir l’engagement.

Enfin, faites en sorte que les économies bénéficient également aux collaborateurs via le développement de l’entreprise et l’amélioration de leurs conditions de travail.

Le coût de production se calcule en additionnant l’ensemble des dépenses nécessaires à la fabrication d’un produit. Il correspond à la somme des coûts directs (matières premières, main-d’œuvre de production) et des coûts indirects liés au fonctionnement de l’atelier (énergie, maintenance, amortissements).

La formule s’exprime donc ainsi : Coût de production = Coûts directs + Coûts indirects de production.

Les charges fixes constituent un enjeu majeur dans l’industrie, car elles pèsent sur la rentabilité indépendamment du volume de production. Pour les optimiser, commencez par auditer vos contrats de location, de maintenance et de services techniques, afin d’identifier des marges de renégociation ou de mutualisation. Analysez ensuite l’utilisation réelle de vos infrastructures : des zones peu exploitées peuvent être réaffectées, réaménagées ou même sous-louées à des partenaires. L’automatisation et la digitalisation des processus permettent également de transformer certains coûts récurrents en investissements amortissables sur plusieurs années, tout en améliorant la disponibilité des équipements.

Une stratégie de réduction des coûts constitue un plan d’action structuré visant à améliorer durablement la rentabilité de votre entreprise. Contrairement à des coupes budgétaires ponctuelles, elle repose sur une analyse approfondie de vos processus pour identifier les sources de gaspillage.

Les coûts d’approvisionnement offrent un potentiel d’économies considérable lorsqu’ils sont abordés stratégiquement.

-

- Commencez par cartographier vos achats pour identifier vos principaux postes de dépenses et fournisseurs clés.

-

- Ensuite, diversifiez votre panel de fournisseurs pour créer une saine concurrence, sans toutefois multiplier excessivement les sources.

-

- Privilégiez des partenariats de long terme avec vos fournisseurs stratégiques, en négociant des engagements de volumes contre des tarifs dégressifs.

-

- La mutualisation des achats avec d’autres entreprises renforce également votre pouvoir de négociation.

-

- Enfin, optimisez vos conditions de paiement et mettez en place un système digitalisé pour suivre en temps réel vos consommations et anticiper vos besoins.

Tervene accompagne votre démarche d’optimisation des coûts, grâce à ces fonctionnalités clés :

- Visibilité en temps réel sur vos indicateurs. Suivez votre TRS, vos coûts unitaires et vos taux de rebut instantanément pour détecter les dérives et agir rapidement ;

- Élimination des tâches administratives chronophages. Remplacez les saisies multiples et les tableaux Excel par un environnement centralisé qui libère du temps productif ;

- Standardisation des processus et des bonnes pratiques. Diffusez vos méthodes efficaces sur l’ensemble de vos lignes de production pour réduire la variabilité et les gaspillages ;

- Pilotage structuré de vos chantiers d’amélioration. Digitalisez vos initiatives Kaizen, 5S ou SMED avec un suivi des actions et des résultats mesurables ;

- Collaboration accélérée entre le terrain et les équipes support. Résolvez les problèmes plus rapidement grâce à une communication fluide et tracée, qui évite les pertes d’information coûteuses.